El plástico en la automoción gana terreno

En los últimos años el porcentaje de plástico en vehículos no ha dejado de crecer. Ya no sólo se emplea en la producción de piezas del interior sino que, cada vez más, encontramos plásticos en la estructura e interior del automóvil. Encontrar el santo grial de la industria automotriz, la ligereza, hace augurar un potencial enorme en esta industria, que además de buscar vehículos menos pesados se verá condicionado por normativas que obligarán a reducir las emisiones de C02, a disminuir el peso de los vehículos. La veterana jornada CEPAuto organizada por el Centro Español de Plásticos volvió a analizar los pasados 8 y 9 de junio en Barcelona, el potencial, las tendencias y las innovaciones tecnológicas del plástico en el automóvil. Las conclusiones apuntan en una misma dirección: la migración del metal hacia el plástico es una realidad y las piezas híbridas de metal y plástico tienen un futuro prometedor. En general, el plástico ganará cada vez más protagonismo en la fabricación de vehículos. Se augura un futuro prometedor.

La sala llena en todas las sesiones del Hotel Porta Fira ponen de manifiesto el creciente interés por el plástico en la automoción.

Con catorce ediciones a sus espaldas, las Jornadas Internacionales de Plásticos en la Automoción volvieron a repasar la situación actual del plástico en la industria de la automoción con el lema “añadiendo valor al plástico: nuevas realidades”. La jornada comenzó con una conferencia inaugural a cargo de Carolina López, responsable de comunicación de Sernauto.

Durante su intervención, basada en la Agenda Estratégica 2015-2020 para la industria de los componentes, ofreció datos interesantes que evidencian la fuerza del sector en España, como segundo productor de vehículos en Europa (2,4 millones fabricados y 2 exportados en 2014) y el noveno en el ámbito internacional. España el primer productor de vehículos industriales en Europa y cuenta con 17 plantas de fabricación de vehículos y más de mil empresas fabricantes de equipos y componentes.

Logo de los planes de Sernauto para 2020.

“El sector de fabricantes de equipos y componentes para automoción, que se caracteriza por un fuerte componente exportador del 59% de su facturación, es un sector muy relevante dentro del panorama industrial en España. El sector alcanzó en 2014 una facturación de 29.723 M€ y se espera que continúe creciendo en los próximos años. Un crecimiento impulsado por el incremento de fabricación de vehículos en sus mercados de referencia”, indicó la responsable de comunicación de la Asociación Española de Fabricantes de Equipos y Componentes para Automoción, que cuenta con 300 asociados. Los componentes suponen en torno al 75% del valor del vehículo. El coste está muy repartido siendo el motor, la carrocería y los equipos eléctricos más de la mitad del total.

Los beneficios de la fibra de carbono son clave para ahorrar el peso de los vehículos.

A continuación se celebró la mesa redonda “cómo aportar valor añadido desde la industria auxiliar de automoción” en la que participaron Francesc Perarnau, R&D+i institutional relations director de Gestamp, Juan Ramón Rodríguez, vicepresidente de CIAC y José Mª Tarrago, consejero delegado de Carbures Group. Todos ellos, junto con la participación de Antonio Muñoz como moderador, debatieron sobre el estado actual de la industria automovilística española, el crecimiento que en la demanda que se está observando durante el 2015 y sobre todo, que este crecimiento generará nuevas necesidades de expansión a las empresas, que deberán ser cubiertas, por las ya implantadas o por las externas que se puedan implantar en el futuro.

Después de la pausa, la jornada fue reanudada por el director general del CEP, Ángel Lozano, haciendo partícipe a todos los asistentes, de la reciente creación, del 1er Clúster Español de Plásticos y Composites, el cual has sido registrado satisfactoriamente, como nueva Agrupación Empresarial Innovadora (AEI) por parte del MINETUR y con ello, ofrecer la posibilidad de que todos los asociados al CEP, puedan disfrutar de los programas de ayudas a la Innovación que el Ministerio de Industria, tiene previsto en sus diferentes apartados para las AEI.

Johannes Scherer, responsable global de proyectos DS/DC de Bayer, presentó la tecnología Direct Coating/direct skinning de BayerMaterialScience y colaboradores, que combina la inyección de termoplásticos con la formación en molde de una superficie de poliuretano para lograr piezas de automóviles decorativas de alta calidad en un solo paso, con diferentes texturas, colores y tactos, resistencia al UV, arañazos y corrosión química. La solución ofrece una reducción de costes del 40% respecto a los procesos de pintado convencionales.

Manuel Laspalas, responsable de proyectos de Itainnova habló sobre cómo predecir las roturas cuando se emplean materiales anisótropos en los componentes de seguridad reforzados con fibras de vidrio. Explicó que los termoplásticos cargados con fibra presentan un comportamiento muy complejo dada su anisotropía. Por ello, en el Instituto Tecnológico de Aragón se utiliza un sistema que tras hacer múltiples caracterizaciones llega a poder hacer predicciones del comportamiento del material y del criterio del fallo.

José Mª Tarragó, consejero delegado en Carbures Group destacó el gran potencial en la tecnología de nuevos materiales de la que Andalucía es pionera en la aplicación de compuestos, indicó. Destacó tres tecnologías revolucionarias: “Cinco nano materiales (3 basados en el carbón) cambiarán el mundo de la electrónica y los conceptos estructurales. El titanio/aluminio con fibras de carbón es tres veces más resistente que el acero que soportan altas temperaturas. La mejor de la resistencia térmica de los materiales cerámicos y poliamidas permitirá dar un salto en la eficiencia de los motores”.

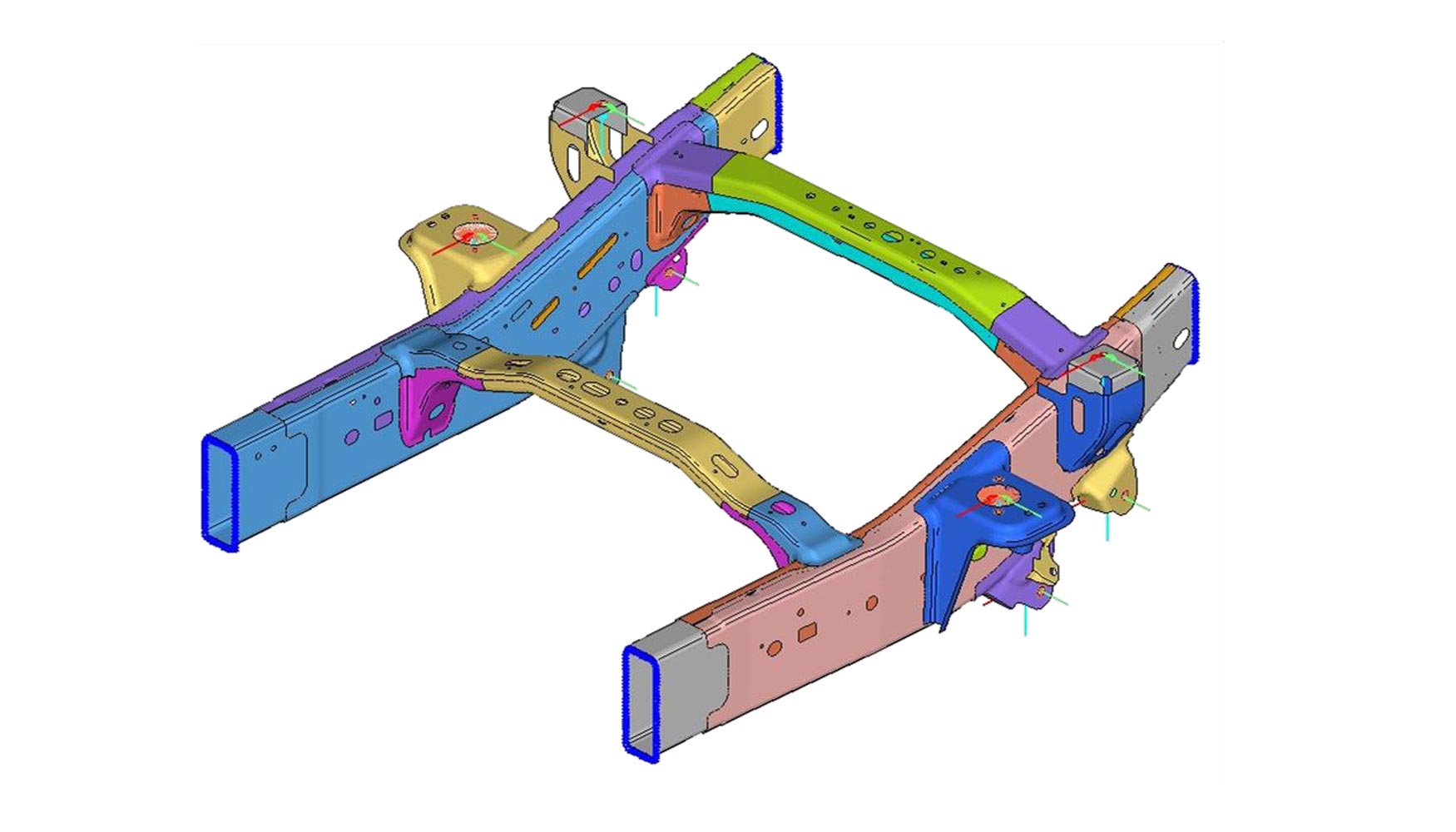

Ejemplo de proyecto con fibra de carbono de CarburesGroup.

Explicó, asimismo, los beneficios de la fibra de carbono como clave para reducir peso (70% más ligera que el acero, 40% que el aluminio y 35% que el magnesio), diseño flexible (los paneles de geometrías complejas no se consiguen con el estampado en metal y el acabado se puede obtener en el proceso sin pintura adicional) y las bajas inversiones (gran reducción de coste y tiempo en el proceso de montaje y la inversión en utillaje es un 40-60% más barata que el acero).

Panel de participantes de la primera jornada del segundo día de las jornadas CEP Auto.

Los gobiernos de todo el mundo están adoptando cada vez más medidas para reducir las emisiones de CO2.

- UE, China y Estados Unidos, entre otros, están presionando a los OEMs para producir vehículos menos contaminantes y más eficientes a través de aumentos de impuestos e incentivos.

- Los vehículos que utilizan energías renovables requieren materiales más ligeros para aumentar su autonomía y convertirse en una alternativa competitiva a los vehículos convencionales.

CarburesGroup emplea una tecnología de producción para composites, RMCP (Rapid Multi-injection Compress Process). Se trata de una innovadora técnica que puede producir grandes volúmenes de piezas de fibra de carbón a lo largo del año. “Hemos conseguido reducir el tiempo de proceso en un 85% y obtener un ciclo de y tiempo estimado de 6 minutos".

El segundo día de jornada dio comienzo con la intervención de Francisco Pérez, business market development de Lohmann quien desarrolló el proceso eficiente para unir diferentes materiales de un modo rápido y estructural. Durante la jornada presentó la solución Duplo SBF que permite “mejores resultados que con la soldadura, remachado, atornillado o adhesivo líquido”.

José Llombart, responsable de proyectos de ABB presentó a soluciones modulares para lograr una importante reducción de tiempo de ingeniería (documentación, diseño y construcción, programación y análisis de seguridad), mayor fiabilidad, reducción de tiempo de puesta en marcha y solución global.

A su vez, destacó la creciente tendencia hacia los robots de fácil uso, ‘easy to use’, en la que destacó la aplicación en Teach pendant, off line (Robot Studio), la programación asistida SRP (Simplified Robot Programming) que permite importantes reducciones en el tiempo de programación y robots guiados manualmente colaborativos, que destacan por ser intrínsicamente seguros ya que se elimina buena parte del coste de las células (vallado y seguridad) y guido manualmente (programación rápida y sencilla y es capaz de ensamblar distintas partes de una manera precisa y segura).

Philippe Leboeuf, new business development opportunities manager de Dupont aprovechó su intervención para presentar los composites termoplásticos Vizilon, dirigidos a reducir el peso del automóvil. Asimismo, habló sobre los objetivos de emisiones de CO2 para el año 2020, muy exigentes y que obligarán a los fabricantes a lograr grandes reducciones de peso. En el futuro próximo incluso los vehículos de gamas medias y bajas aplicarán composites termoplásticos con una productividad muy mejorada. Vizylon son láminas de composites termoplásticos formadas por varias capas cuyas prestaciones no tienen nada que envidiar al acero o al aluminio.

El pedal presentado por Engel.

Desde KraussMaffei (Coscollola), Matthias Dykhuis, responsable de productos y tecnología de la empresa, habló sobre la nueva tecnología de acabados High Gloss con ColorForm, en fase de desarrollo, que permite conseguir acabados negro piano y transparentes en el mismo proceso de inyección en tan sólo 60 segundos.

Ander Olaizola de Batz, una empresa puntera en el sector de los plásticos en la automoción.

Peter Eggel, director del centro tecnológico de materiales compuestos ligeros de Engel, representada en España por Helmut Roegele, dio a conocer, sus tecnologías de composites con la inyección, mostrando al público diferentes piezas ligeras fabricadas mediante este proceso consistente en calentar láminas de 8 capas preimpregnadas y que dan como resultado piezas muy resistentes y con menos peso, como los pedales de freno, un 30% más ligeros que los equivalentes en acero. Protagonista fue una aplicación de pedal de freno ZF desarrollado con la tecnología.

Las jornadas tuvieron un espacio dedicado a la exposición.

Expertos en la fabricación de componentes para automóvil, desde Batz, del Grupo Mondragón, participó Ander Olaizola, plastics process and tooling manager, quien mostró el desarrollo de un proyecto de un pedal de automóvil de composite mediante WIT, Water Injection Technology. Olaizola expuso que, de los 4 procesos existentes (short/shot, core pulling, full shot y melt push back) en Batz se utiliza el push back, con el que se ha logrado reducir el scrap en un 40%. La firma investiga piezas plásticas con tecnología WIT para permitir una distribución del material más resistente y rígida a igualdad de peso, o más ligera a igualdad de resistencia. También se está trabajando en piezas híbridas metal-plástico, con la óptima relación entre ambos materiales para conseguir el ratio perfecto resistencia/rigidez y peso/precio.

Otra área de trabajo son materiales alternativos, en cuanto a biopolímeros basados en PLA con fibras naturales, como en cuanto a textiles de fibra continua. Asimismo, la expansión de todo este conocimiento generado al resto de los productos actuales de Batz, y a nuevos productos en desarrollo como reposacabezas activos, sistemas de elevación de rueda de repuesto, palancas de cambios, etc.

Empresas como Iqap participaron en las jornadas.

Rui Solva, gerente de la firma portuguesa Moldetipo, fabricante de moldes del área de Marinha Grande, expuso las condiciones a tener en cuenta en el diseño del producto y el molde, para garantizar la obtención de piezas inyectadas de calidad con la tecnología Water Injection Technology. Mostró la inyección asistida por agua y sus principales diferencias con la tecnología asistida por gas. La tecnología WIT permite tiempos de enfriamiento más cortos y más ahorro en material. Sin embargo, tiene un coste más elevado y exige unos moldes de alta calidad. También dio a conocer la técnica que emplea para garantizar el diámetro interior del tubo en toda la extensión de la pieza.

Oliver Dappers, market segment manager automotive Europe de Branson (representado por Branson Ultrasonidos) explicó las diferentes técnicas de soldadura de plástico limpias existentes para cumplir con los requisitos de emisiones de CO2 y 0 partículas. Según Dappers, el gobierno europeo estableció el límite de emisiones de C02 en 2008 en menos de 140 gramos (aproximadamente 6 l/100 km) y en 2020 menos de 96 gramos (aproximadamente 4 litros/ 100 km). Expuso varios casos de éxito en la introducción de nuevos materiales, substituciones del acero, integraciones de componentes y limpieza del proceso.

Clariant tuvo un papel activo en las ponencias y en el espacio para la exposición.

Desde Polyone, David Sánchez, product manager specialty engineering materials de la firma, explicó cómo disminuir la densidad del material plástico para reducir las emisiones de CO2 y poder cumplir las normativas internacionales, sin renunciar a las prestaciones del producto acabado. Sánchez habló de Greengineering, aplicando soluciones sostenibles, como termoplásticos compuestos de baja densidad, para sustituir plásticos actuales consiguiendo un nivel de prestaciones mecánica similar a las que ofrece el metal.

Clariant mostró las estrategias de reducción de peso mediante espumación química en aplicaciones de automoción, impartida por Laura Martínez, Technical Application Support, donde enumeró diferentes casos de éxito sobre piezas de automoción con soluciones como Hidrocerol, empleado en piezas para la serie 3 de BMW o el lanzamiento de ColorForward Automotive, una herramienta de diseño de colores para la industria automotriz con base en análisis de tendencias globales.

El ColorWorks de Clariant tradicionalmente ofrece dos versiones de la guía ColorForward: una destinada a diseñadores de componentes plásticos sólidos, y la otra, llamada ColorForward Interiors, destinada a los usuarios de fibras y textiles. El objetivo de ambas versiones es colaborar con los diseñadores y profesionales de marketing en la elección de colores con más fundamentos. Cada edición presenta cuatro tendencias sociales mundiales que pueden influenciar el comportamiento de los consumidores.

Matías Ordinas, director técnico de MacDermid, participó en la jornada explicando cómo cromar plásticos destinados a la automoción sin usar como hexavalente y garantizar los mismos acabados, colores, brillos y resistencias. La solución de MacDermid es Evolve.

De mano de Faro, Leonardo Marques, director del negocio de metrología habló de loa realización de ensayos dimensionales sin contacto a pie de máquina. Destacó los modelos Faro Edge, Faro Edge Scanarm HD.

Matías Ordinas, director técnico de MacDermid, aportó a las conferencias la preocupación por el medio ambiente más allá de las emisiones de CO2, y mostró las diferentes posibilidades ofertadas al mercado para conseguir acabados metalizados sin necesidad de utilizar Cromo Hexavalente, una sustancia química altamente contaminante.

La última jornada correspondió a Repsol, momento en que Roberto López Oliva, ingeniero de desarrollo en automoción, dio a conocer las novedades en el uso del polipropileno para reducir peso, disminuir la huella de carbono y el impacto medioambiental. Este material y sus comupuestos, explicó, suponen una gran alternativa frente a los nuevos retos de reducción de peso, disminución de la huella de carbono e impacto en el medioambiente, ya que se trata de un material de bajo coste, que ofrece una buena coloreabilidad, resistencia química y estabilidad UV, además de que su uso se puede ampliar mediante modificadores, aditivos y cargas.

Citroën C4 Cactus.

José Luis Rodríguez, presidente del Centro Español de Plásticos fue el encargado de clausurar las jornadas e hizo hincapié en el hecho de que el éxito de la industria de automoción se debe a las grandes inversiones realizadas por parte de la industria, y quiso hacer un llamamiento a las autoridades para que dejen de considerar al automóvil como un producto contaminante y suavicen la presión mediática, ya que nuestro producto ayuda enormemente a la recaudación de impuestos directa e indirectamente, crea importantes puestos de trabajo y ayuda a la reactivación de nuestra economía.

Citroën C4 Cactus

Denis Bouvier, responsable desarrollo de negocio de Elastollan TPU, dio a conocer el resultado de un desarrollo colaborativo plasmado en un proyecto conjunto de PSA, BASF, Faurecia y Rehau para el Citroën Cactus.

Hoy, la multinacional química BASF, a través de su división de Materiales de Rendimiento, suministra poliuretano termoplástico, TPU, para el Citroën C4 Cactus, modelo producido en el Centro de Madrid del Grupo PSA. En concreto, el fabricante francés utiliza el nuevo grado de TPU Elastollan AC 55D10 HPM para los protectores de carrocería “airbumps” del C4 Cactus.

Los airbumps son grandes amortiguadores rellenos de aire en diferentes colores, que se colocan a los lados y en la parte frontal y posterior del vehículo para proteger el exterior de los impactos y las rozaduras. Asimismo, fueron diseñados con el objetivo de que se convirtiesen en una seña de identidad estética del modelo. Estos elementos se han integrado en el C4 Cactus como resultado de la colaboración entre varias empresas: Citroën, BASF, el fabricante de componentes suizo Rehau (que fabrica los “airbumps” laterales) y Faurecia (que suministra los de la parte frontal y posterior).

Según Bouvier, en 2009 PSA diseñó un nuevo modelo de vehículo C4, que integraba un gran componente de diseño, con una protección de la carrocería similar al Bull pack y solicitaba un material inexistente en el mercado. En marzo de 2010 BASF investiga con Aliphatic TPU, un tipo de material inexistente para aplicaciones de exterior de automóvil. La multinacional presentó hasta 40 tipos de TPY apliphatic para PSA Peugot Citröen. Esto supuso el inicio de un nuevo producto de su clase de BASF.

Así nace Airbump, marca registrada de PSA Peugeot Citröen, un nuevo concepto de producto para automóviles de color para exteriores de vehículo con propiedades haptic. Se realizó con una nuevo compound TPU (Elastollan AC55D10HPM de BASF Performance Materials). Tiene aplicaciones futuras como exteriores de camiones y motocicletas u otros modelos de PSA.

Elastollan, que se puede procesar mediante moldeo por inyección, por extrusión o moldeo por soplado, se había utilizado hasta ahora en la industria de automoción para el recubrimiento de cables, en el compartimento del motor y en el interior del vehículo (por ejemplo, para las manillas de las puertas, la palanca de cambios y el recubrimiento interior de los soportes para bebidas).

Los cuatro colores combinados para exteriores que permite un diseño con estilo, con cápsulas de aire para proteger frente al impacto, superficie elastomérica suave, resistente a los arañazos. Hoy se producen 100.000 coches anuales con un gran éxito.