Perforación

Hinca neumática guiada

Tras muchos años de experiencia en el campo de la perforación dirigida e hinca de tubería y multitud de obras ejecutadas, Aples (Aplicaciones Especiales de Ingeniería Civil, S.A) ha desarrollado un sistema de hinca neumática guiada, que según el fabricante de los equipos utilizados, es la primera vez en el mundo que se combinan varias técnicas de esta manera. El sistema consiste en realizar una perforación en tres fases: La primera es la ejecución de una perforación dirigida que instala una guía; la segunda es conectar esa guía a un sistema de tracción en el foso de salida y al tubo a hincar en el foso de ataque; y la tercera es combinar los esfuerzos de golpeo y tracción para conseguir hincar el tubo y que este salga exactamente donde queremos. Todos los equipos usados son del mismo fabricante, quien indica que no se ha intentado nunca... hasta ahora. Dicho sistema ha sido usado por Aples en varias ocasiones, y en general los resultados han sido espectaculares, y lo mejor de todo es que, cuando los resultados no han sido correctos, se han encontrado los motivos, lo que ha permitido solucionarlos, y ampliar así las experiencias con este sistema.

1. Descripción del sistema

La Hinca neumática Guiada es un sistema de perforación en varias fases que permite la ejecución de perforaciones en entornos de gravas y material inestable con altos niveles de precisión. La ejecución de perforaciones para colectores implica una dificultad añadida sobre cualquier otro servicio, ya que éstos deben estar ubicados a la cota y la pendiente necesaria como para garantizar su funcionamiento por gravedad.

A veces, la combinación del tipo de terreno en el que hay que realizar la perforación y la precisión necesaria, convierten perforaciones, en principio sencillas, en retos técnicos y económicos. El problema se agrava cuando los niveles freáticos son altos, ya que la perforación con sistemas tradicionales puede dar lugar a sobreexcavaciones importantes que terminan representando serios problemas de estabilidad a los servicios bajo los que cruzan.

2. Secuencia de trabajos

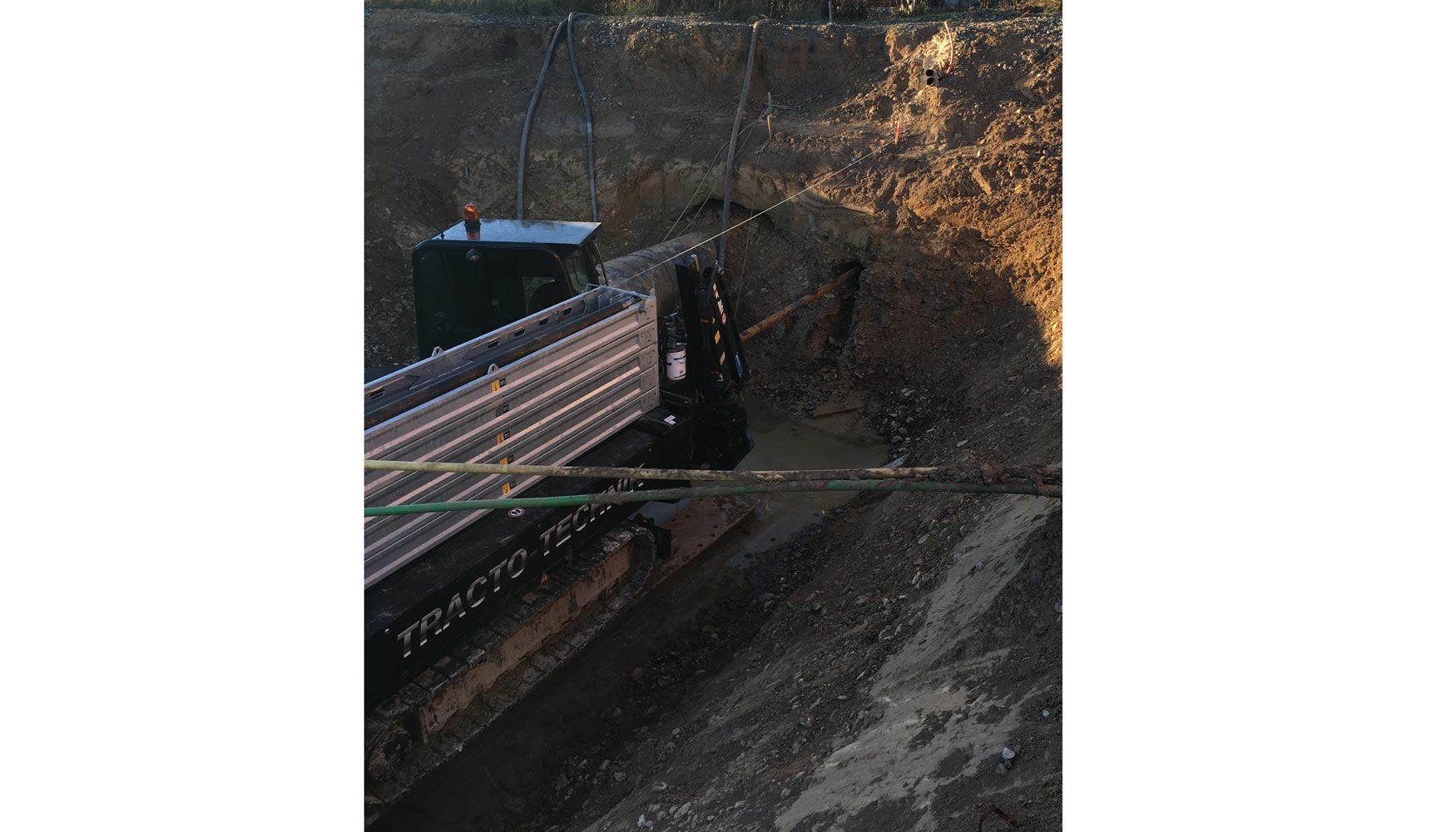

Equipo de perforación dirigida realizando la perforación piloto.

2. 1. Paso previo de la guía por medio de equipo de perforación dirigida.

Como paso previo a la ejecución de la perforación se realiza una perforación dirigida en el eje previsto de la nueva instalación. Durante la ejecución de la perforación piloto, se intenta mantener en todo momento la pendiente requerida por el proyecto. A base de avances muy controlados y usando un avanzado sistema de detección no magnético, se consigue que las cotas de los puntos de entrada y salida sean muy precisas. Una vez realizada esta perforación dirigida, y comprobado por el cliente el resultado de la misma, se procede a colocar en la perforación realizada un sistema tractor con gran capacidad, que servirá para guiar la perforación definitiva.

Barrena de perforación dirigida en foso de llegada.

2. 2. Instalación de Elemento de Tracción

La función principal de la realización de la perforación dirigida es la instalación de un elemento de tracción que garantice que la futura hinca se realice entre unas cotas controladas y corregidas.

Cabrestante de tiro conectado a barrena de perforación.

Una vez instalado el elemento de tracción, se procede a colocar y conectar el tubo de acero a hincar, ajustando la nivelación del tubo de acero en los carros que le sirven de soporte y utlizando la tracción como sistema para evitar que se produzcan desvíos durante la hinca del tubo de acero. Disponemos de diferentes sistemas de tracción y configuraciones a elegir en función de las características de cada perforación.

Equipo de bursting preparado para realizar el tiro del tubo.

2. 3. Hinca de tubo de acero por golpeo

La hinca de tubo de acero se realiza por golpeo, mientras se mantiene en todo momento el elemento de tracción trabajando de manera coordinada con la hinca. La combinación de ambos esfuerzos permite trabajar en entornos inestables con la capacidad y seguridad que aporta el golpeo neumático, pero manteniendo en todo momento una alineación ajustada a las condiciones de proyecto, aspecto del que se encarga el sistema de tracción.

Martillo neumático hincando el tubo de manera coordinada con el tiro.

Una vez que se ha terminado de hincar el primer tubo, se procede a soldar el siguiente, y así consecutivamente hasta completar la longitud de la perforación. De cara a la seguridad de la instalación bajo la que se perfora cabe indicar que durante esta operación de perforación no se realiza extracción alguna de material fuera del entorno contenido del tubo de acero que se está hincando. Terminada la perforación, la cabeza de tiro alcanza el foso de salida guiada por el equipo de tracción, tras lo que se desconecta del mismo, se extrae la cabeza para usos posteriores y se procede a la limpieza del interior del tubo.

2. 4. Limpieza con equipo de hélice

Para realizar la limpieza del material que está en el interior del tubo de acero, se procede a extraerlo por medio de tornillo sin fin. Terminada la extracción del material del interior del tubo, el cliente dispone de un pasatubos con la ubicación y pendiente solicitada por el que instalar su futuro tubo de servicio y dar continuidad a la instalación.

Limpieza del tubo hincado, una vez terminada la perforación.

3. Parámetros alcanzados

Pese a que esta forma de trabajo está aún en desarrollo y se están estudiando variantes y mejoras, se han realizado ya varias hincas de longitudes entre 30 y 90 metros, en las que el sistema ha demostrado una alta efectividad.

La combinación de tiro y golpeo, así como la inyección de lodos bentoníticos durante la fase de la perforación dirigida hace que los rendimientos y los límites de los sistemas de hinca alcancen una nueva dimensión, permitiendo contemplar este sistema como una opción válida y económicamente viable para un serie de trabajos que antes no podía acometer con solvencia. Se han llegado a alcanzar longitudes de 90 metros con diámetros grandes, y se han conseguido mantener precisiones de pendiente del entorno del 0,3% entre el punto de salida y el punto de entrada.

4. Aplicaciones

Aunque el sistema ha sido desarrollado para dar solución a una problemática muy concreta, las mejoras en capacidad de avance y fiabilidad que aporta a la hinca neumática tradicional, nos ha permitido plantear ésta como solución válida actuaciones que antes no hubiéramos podido plantear.

Se han mejorado mucho los rangos de longitud con los que operábamos anteriormente, y también son mejores los ritmos de trabajo finales obtenidos. También es cierto que involucrar tantos equipos diferentes en una sola perforación aumenta los costes de transporte, pero como nuestro personal está ampliamente formado y cuenta con una dilatada experiencia, es el mismo equipo el que opera las distintas herramientas, permitiendo así unos contenidos costes operativos.

En resumen, el desarrollo de una solución concreta a un problema particular, nos ha permitido ampliar los rangos de utilización de una técnica como la hinca neumática, que cuando se sabe manejar, permite actuaciones muy seguras en entornos muy complicados, con la ventaja de utilizar equipos muy sencillos.