Túnel de Gainzabala. Ejecución de un túnel convencional de gran sección en roca diaclasada

1.- Túnel de Gainzabala

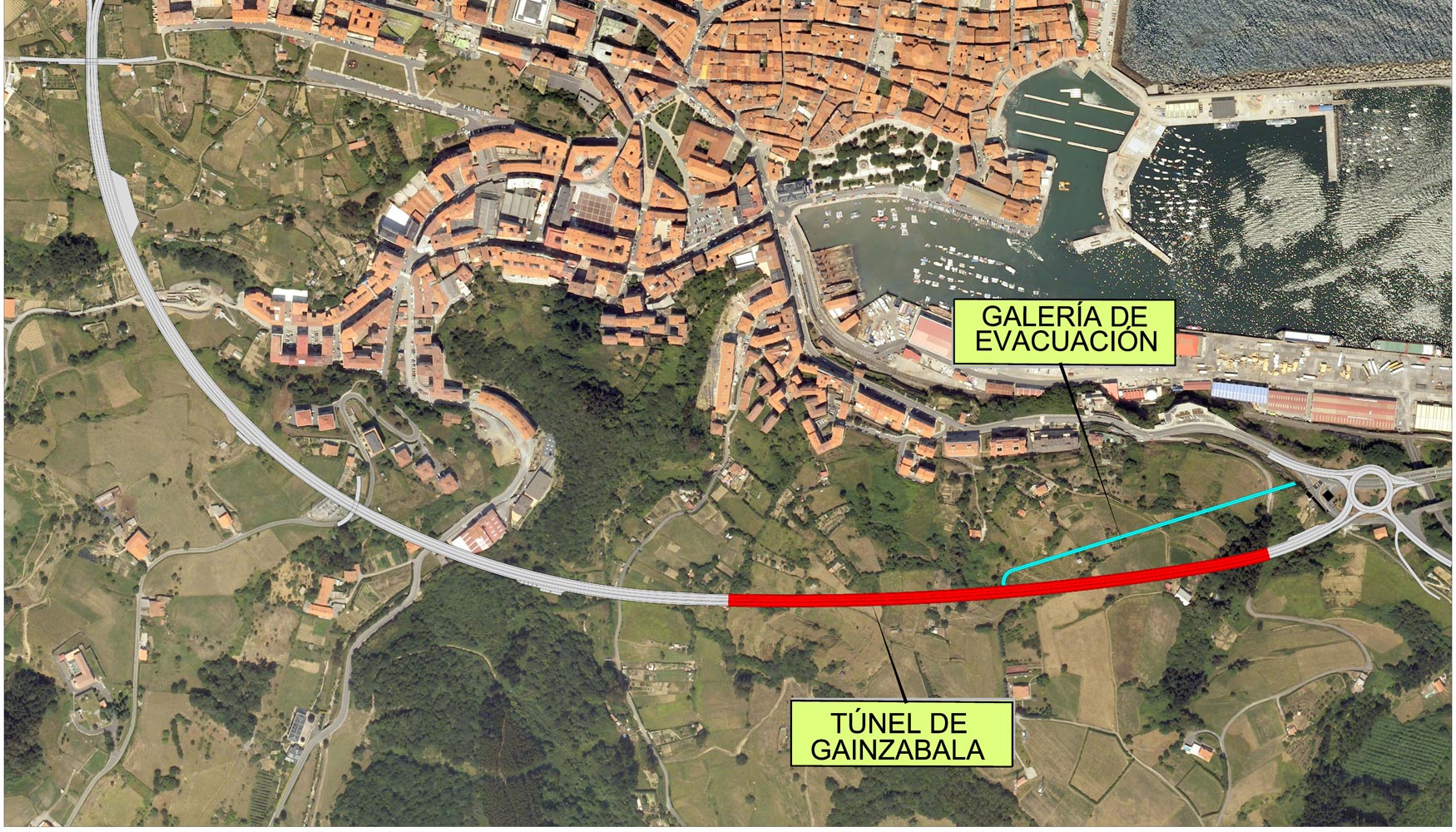

La solución ejecutada comienza en la BI-631, en la rotonda del acceso oeste a Bermeo, dirigiéndose hacia el Este en una sucesión de falsos túneles, desmontes, túneles y viaductos. La obra principal es el túnel de Gainzabala, de 700 metros de longitud (en mina 639,25 m) que atraviesa el monte del mismo nombre. Se sitúa en el tramo final de la variante, enlazando con la BI-2235 en la rotonda Este. Por seguridad durante la explotación, se incluye la construcción de una galería para evacuación de peatones, de 364 metros de longitud, con salida en las proximidades del emboquille Este.

Disposición general de las obras de la Variante de Bermeo

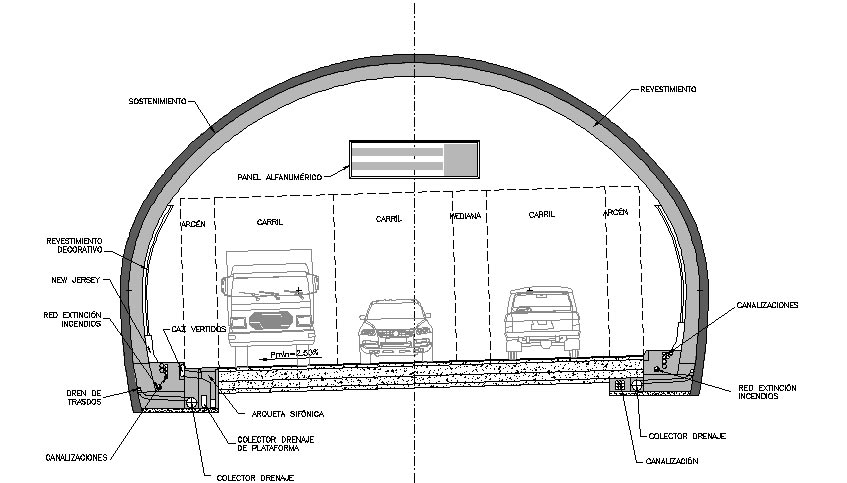

La sección del túnel alberga dos carriles en un sentido y un sólo carril en sentido inverso, con una mediana de separación entre ambos sentidos de circulación. El ancho de cada carril es de 3,5 m, con mediana y arcenes de 1,0 m, que suman 13,5 m de ancho de plataforma. El gálibo mínimo es de 5,0 m en la plataforma y zonas accesibles a vehículos y de 2,3 m en las aceras de 0,75 m de ancho mínimo. La sección geométrica transversal es de tipo policéntrica con una sección libre interior de 111 m2. La sección de excavación varía en función del espesor de sostenimiento y de la necesidad de ejecutar contrabóveda, sumando 145 m2 o 180 m2 en uno u otro caso.

La galería de evacuación, ofrece una ruta de escape segura para los peatones en caso de emergencia. La sección geométrica transversal es de tipo bóveda circular con hastiales rectos. La anchura mínima de 4,0 m permite el paso de vehículos medicalizados.

2.- Excavación en mina

La ejecución de los trabajos de excavación y sostenimiento del túnel y de la galería peatonal, fue confiada a la empresa especializada Lurpelan, de gran experiencia en la ejecución de todo tipo de infraestructuras subterráneas incluyendo túneles carreteros de gran sección y en entornos geológicos adversos.

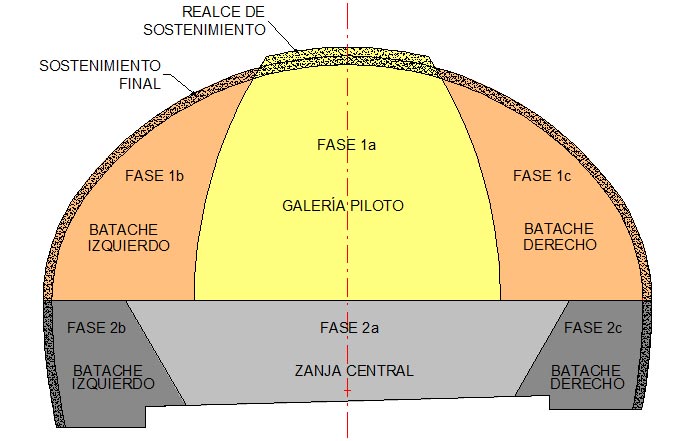

La ejecución del túnel estaba principalmente condicionada por la estructura y orientación de las diaclasas, y a la posibilidad de formación de cuñas durante la ejecución del avance. El gran diámetro del túnel acrecentaba el riesgo de formación de cuñas máximas, que hubieran sido inabordables por medio de sostenimientos convencionales. Por ello, la ejecución de la fase de avance del túnel se realizó en tres fases: galería piloto y bataches laterales u ‘orejas’. La ejecución de la galería piloto, permitía además el reconocimiento geotécnico del macizo rocoso, antes de abrir por completo toda la sección del túnel.

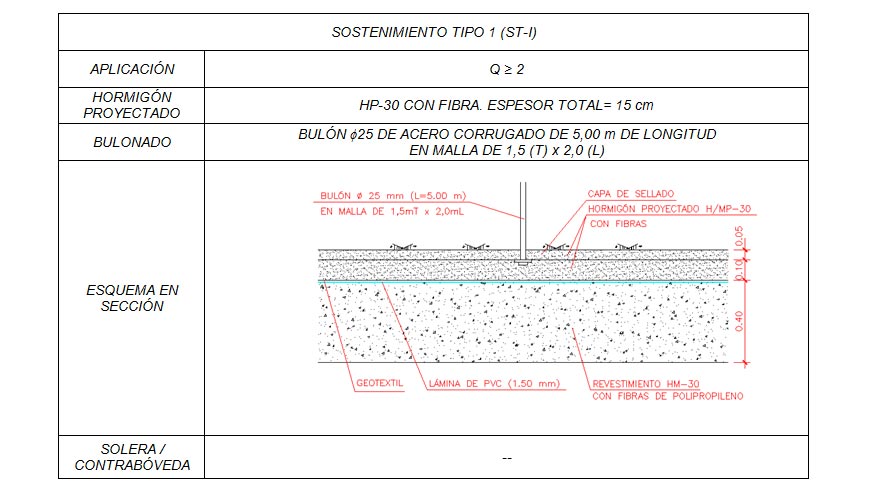

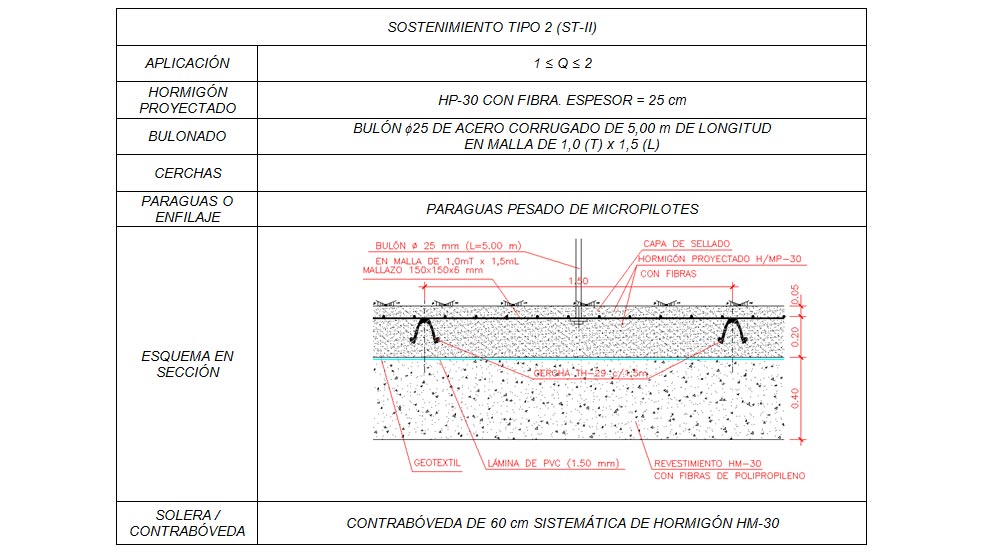

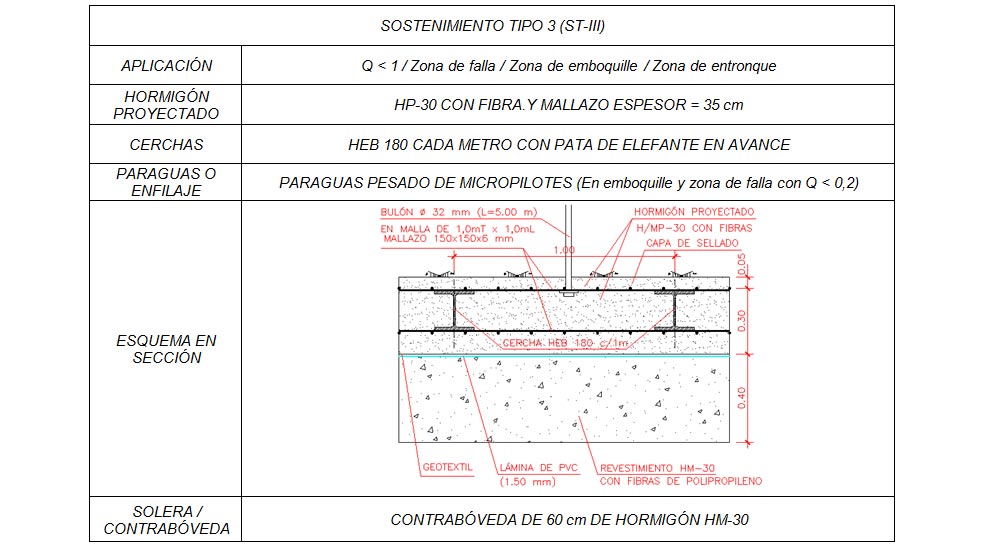

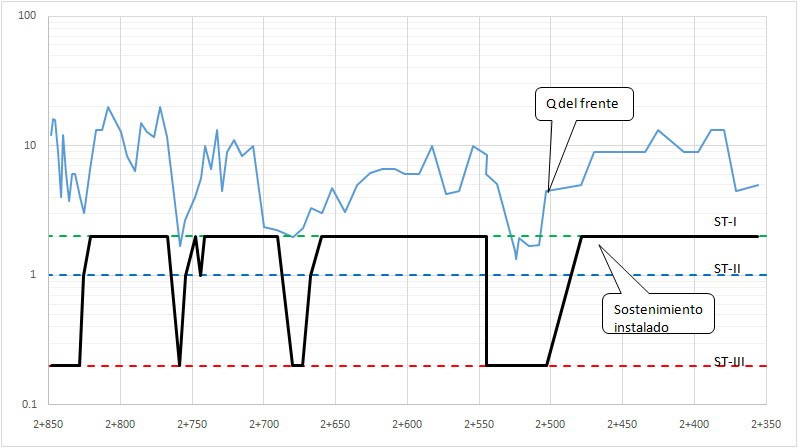

La excavación se realizó por medio de perforación y voladura, empleando tres tipos de sostenimientos basados en la utilización de cerchas metálicas, hormigón proyectado y bulones. Para la selección del sostenimiento del túnel, se adoptó el índice Q de Barton obtenido durante la excavación de la galería piloto. No obstante, en el Proyecto se especificaban zonas concretas del túnel donde la selección del sostenimiento se independizaba de la calidad del macizo rocoso: emboquilles, entronques con la galería de evacuación, zona de baja cobertera, etc. En la siguiente tabla se resumen las características de los sostenimientos.

Adicionalmente estaba prevista la ejecución de una serie de tratamientos especiales con el fin de hacer frente a situaciones que podrían aparecer, pero que por tener una naturaleza aleatoria, no se puede concretar con precisión el lugar o cuantía donde se deberá aplicar:

- Tratamientos de estabilización del frente.

- Tratamientos de estabilidad de la bóveda.

- Tratamientos frente a infiltraciones de agua.

- Tratamientos de terrenos cársticos.

- Inyecciones.

3.- Geología y geotecnia del túnel

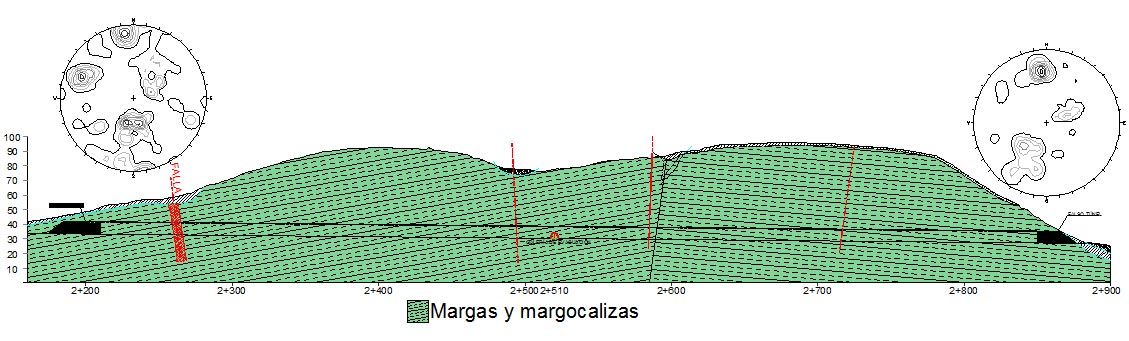

Tanto el túnel de Gainzabala como la galería de evacuación de peatones, se han excavado en terrenos sedimentarios Aptiense-Albiense (Cretácico Superior), pertenecientes al Sector Gernika de la Unidad Oiz. Únicamente se ha excavado una unidad litológica, correspondiente a margas y margocalizas grises. En general la roca se presenta muy masiva, homogénea y poco fracturada, con una calidad buena. El condicionamiento geotécnico que determina la estabilidad del túnel son las diaclasas del macizo rocoso; dadas las dimensiones del túnel principal, pueden dar lugar a la formación de cuñas y bloques de gran tamaño.

En la figura 4, se presenta el perfil geológico longitudinal del túnel y las representaciones esteorográficas de las frecuencias de lecturas de las diaclasas detectadas durante la ejecución.

Salvo refuerzos puntuales de bloques detectados por el control geotécnico de obra, la calidad del macizo rocoso ha sido de Media a Buena. El índice de calidad Q en general ha sido superior a 3 puntos. El buen comportamiento del macizo rocoso se corroboró por la auscultación sistemática instalada durante la ejecución, que registró movimientos muy poco significativos. En la figura 5, se muestra la calidad del macizo rocoso observada en el frente de la galería piloto, distribuida por PK y los sostenimientos ejecutados en cada tramo.

4.- Descripción de la ejecución del túnel principal y galería de evacuación

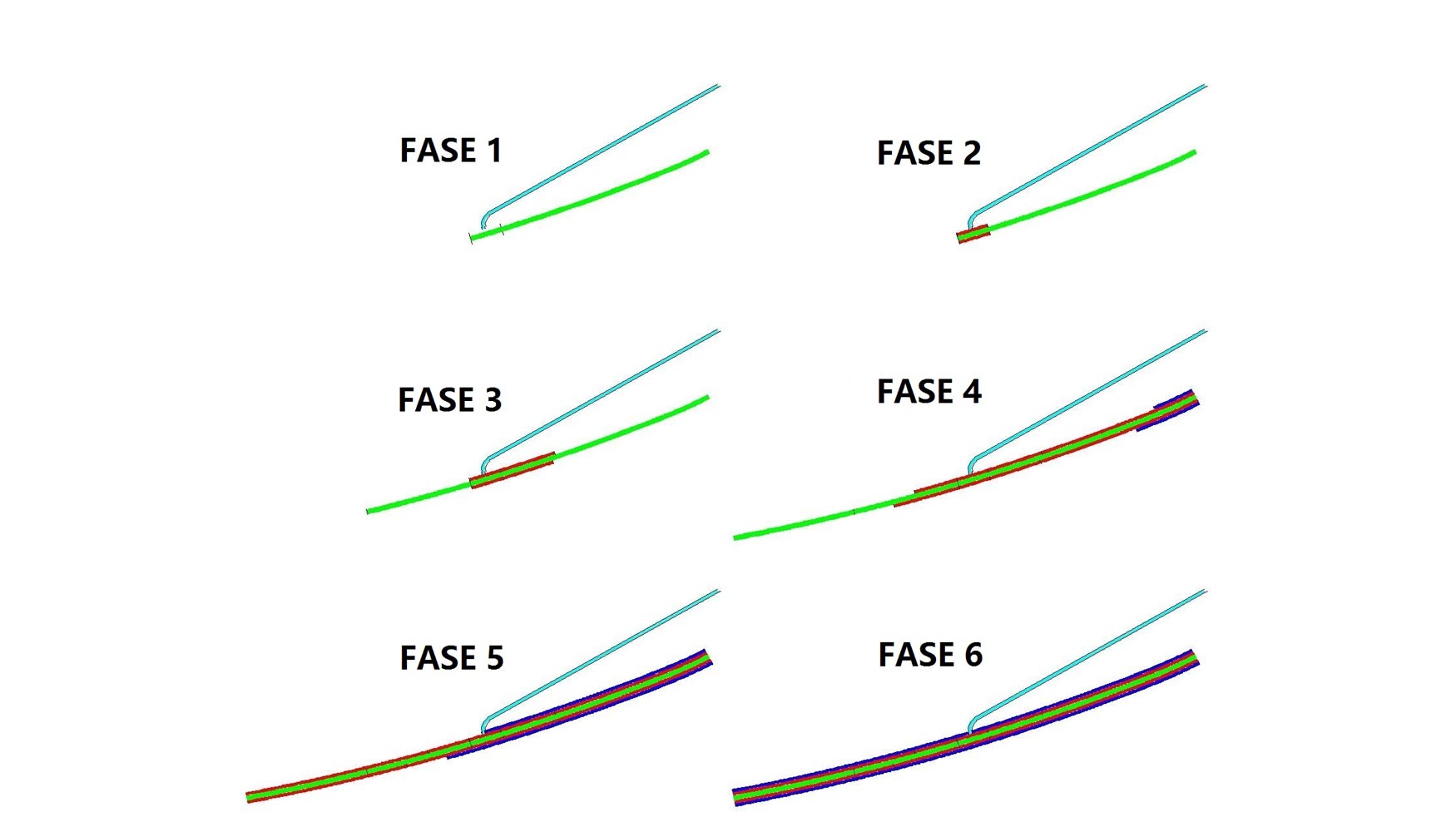

La excavación de la calota del túnel de Gainzabala se ha realizado en tres fases, galería piloto y bataches laterales (orejas), izquierdo y derecho:

Galería piloto: con una altura de 7,2 metros y pases de excavación de 3,0 metros. Se realizaba un realce en clave con objeto de poder ejecutar el sostenimiento provisional de la galería, sin interferir con el sostenimiento final de la calota. El sostenimiento en clave de la galería ha consistido en bulones, mallazo y hormigón proyectado, siendo este sostenimiento el definitivo mientras que en hastiales de la galería piloto, se realizaba un sostenimiento provisional compuesto por Bulones expansivos Mn-12 y una capa de hormigón proyectado que oscilaba entre los 5 y 15 cm dependiendo de las características y riesgos que presentaba el macizo a lo largo del trazado. La galería piloto avanzó de forma única hasta alcanzar la zona de entronque con la galería de evacuación donde se comenzó a excavar las orejas de ambos hastiales de forma alterna para poder colocar el sostenimiento ST-III correspondiente por proyecto a esta zona del trazado, y de esta forma tener en la zona de entronque la sección de avance completada. Una vez finalizada la zona de entronque se simultanearon dos tajos: Continuación de galería piloto hacia la boca Oeste y ensanche de las orejas en retroceso desde el entronque hacia la boca Este.

Oreja izquierda: se ha excavado en pases de 1, 0 a 3,0 m de longitud, en función del tipo de sostenimiento. Para el sostenimiento, bulones L=5m y Ø25mm en ST-I y ST-II, y Ø32mm en ST-III anclados con resina y perforados sobre una capa de sellado del terreno con hormigón proyectado.

Oreja derecha: con esta fase se completaba la excavación de la calota. En el caso de los sostenimientos ST-II y ST-III, era el momento en el que se podían colocar las cerchas metálicas y el mallazo al tener todo el avance realizado. También se completaba el espesor de hormigón proyectado y bulones de acero dejando así el sostenimiento definitivo completado.

Galería de evacuación: la excavación de la galería de evacuación se comenzó prácticamente al mismo tiempo que la galería piloto del túnel principal. El objetivo era poder llegar al entronque de forma simultánea. La excavación se realizó a sección completa ya que se trata de una galería de sección reducida, para la que se contó con maquinaria específica para la ocasión. Para el sostenimiento se empleó hormigón proyectado y bulones de acero anclados con resina, salvo en las zonas de emboquille y entronque donde por exigencias del proyecto se reforzó este sostenimiento con cerchas THN-16,5. Se excavó en roca de muy buena calidad, como demuestra el hecho de que solamente 5 m del trazado requirieron el empleo de cerchas (exceptuando emboquille y entronque) de un total de 364,27 m.

El método de ejecución al igual que el túnel principal fue el de perforación y voladura pese a ser la zona más cercana a las viviendas, y gracias a la pericia de los profesionales de Lurpelan y a su buen manejo de las técnicas de voladuras, conforme a los parámetros dimensionados en los estudios sísmicos previos, no se registró ninguna afección a las viviendas cercanas.

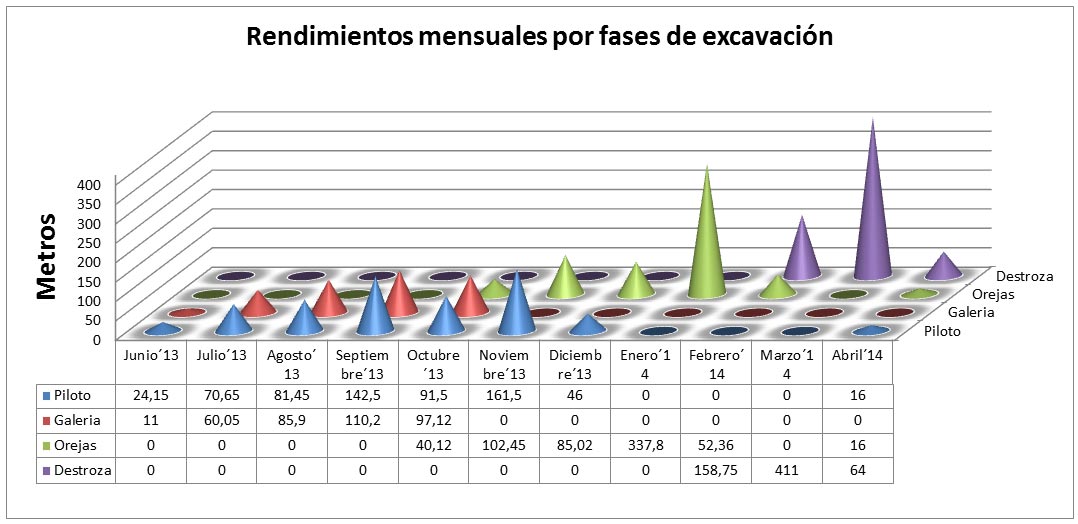

La ejecución del avance del túnel se realizó desde la boca este y desde el entronque. La ejecución, transcurrió sin grandes problemas, completando la excavación del túnel en menos de 11 meses de trabajo. En la figura 6 se muestra el diagrama de rendimientos de excavación, por meses y sección excavada.

La ejecución de la destroza se realizó según proyecto por bataches decalados.

Bataches laterales izquierdo y derecho: se ejecutaban alternadamente con un decalaje no superior a los 15 m para no desfasar los tajos en demasía y facilitar los trabajos, completando el sostenimiento del túnel una vez ejecutado el batache retrasado.

Para cumplir los plazos exigidos, era necesario contar varios frentes de trabajo. Por ello, una vez calada la galería de evacuación con el túnel principal, se simultanearon las labores de avance de galería piloto desde el entronque hasta la Boca Oeste con el ensanche de las orejas desde el entronque en retroceso hacia la Boca Este. Posteriormente se simultaneó la destroza desde Boca Este con la excavación de las orejas desde el entronque hasta la Boca Oeste. En la figura 7 se esquematizan las fases de ejecución del túnel principal y de la galería de evacuación.

El entronque entre el túnel y la galería de evacuación, era uno de los tramos donde el proyecto preveía la selección del sostenimiento del túnel principal independientemente de la calidad del macizo rocoso. Por esta razón, entre los PK 2+544 al 2+524, se ejecutó un sostenimiento ST-III, a pesar de que el índice de calidad Q del macizo variaba entre 1,6 y 6. Este tipo de sostenimiento, implicaba la colocación de cerchas pesadas HEB-180.

El entronque se realizó desde la cota de avance del túnel principal, iniciándose con la ejecución de un paraguas pesado de micropilotes de armadura tubular de acero TM-80, de 101,6 mm de diámetro y 7 mm de espesor, ejecutados con un jumbo con el sistema Symmetrix. Las cabezas de los micropilotes, se recogieron en una viga zuncho de hormigón armado. En la fotografía 6, se puede ver la puesta en obra de la armadura de este zuncho.

Una vez ejecutado el paraguas de protección y el zuncho, se excavaron los últimos metros desde la galería de evacuación con una última voladura, como se puede ver en la fotografía 7.

Por último, se ejecutó el sostenimiento del último pase de la galería de evacuación, como se puede ver en la fotografía 8.

Fotografía 8. Último pase de la galería de evacuación completado.

5. Medios de ejecución

Para poder ejecutar de forma satisfactoria y cumplir los exigentes plazos marcados por la propiedad, fue necesario implementar varios frentes de producción, y por lo tanto contar con maquinaria suficiente para conseguir que optimizar los ritmos de los distintos tajos. Lurpelan ha utilizado para ello su maquinaria propia, entre la cual destacamos los siguientes equipos principales:

Equipos de excavación, carga y transporte de escombro:

- Pala cargadora Volvo L-120 (1 ud.)

- Pala cargadora Volvo L-150 (1 ud.)

- Retroexcavadora de 24 ton (1 ud.)

- Retroexcavadora de 12 ton (1 ud.)

- Camión dúmper Volvo A-25 (3 uds.)

Equipos de perforación de voladura, micropilotes y bulones:

- Jumbo Sandvik DT1130-C-Data totalmente robotizado (2 uds.)

- Jumbo Atlas Copco Rocket Boomer 282 (2 uds.)

Equipos de proyección de hormigón:

- Robot de proyección por vía húmeda Putzmeister Sika PM500-C (2 ud.)

Medios auxiliares:

- Cesta elevadora Normet (1 ud.)

- Manipuladora telescópica rotativa Manitou MRT 1542 (2 ud.)

- Manipulador telescópico rígida Manitou MT1635

6. Conclusiones

La ejecución del túnel de Gainzabala ha supuesto una gran complejidad técnica y logística desde el punto de vista de la ejecución del túnel. La gran sección de excavación durante los 639,25 m de longitud del túnel en mina, las numerosas fases de ejecución, la complejidad de mantener varios tajos de producción abiertos simultáneamente y con ritmos de producción muy exigentes, así como el intenso control geotécnico que ha sido preciso implantar, han hecho de este túnel un hito en la ejecución de túneles en Bizkaia. Excavaciones en roca de similares dimensiones y método de ejecución son habituales, por ejemplo en las cavernas de las estaciones de la red de Metro de Bilbao, pero es importante destacar que la longitud del túnel de Gainzabala casi quintuplica la de una caverna de metro.

A pesar de todos estos retos, Lurpelan ha sabido responder ágilmente a los altos requerimientos exigidos por la UTE adjudicataria y por Interbiak- Diputación Foral de Bizkaia, en cuanto a rendimientos de ejecución, control cualitativo y control geotécnico de la excavación, y el túnel ha sido puesto en servicio el reciente 6 de mayo de 2015, para satisfacción de usuarios y vecinos.