Construcciones Mecánicas Mupem, S.A. - Centros de torneado y fresado

Mupem Omega 30, 42, 65 y 80

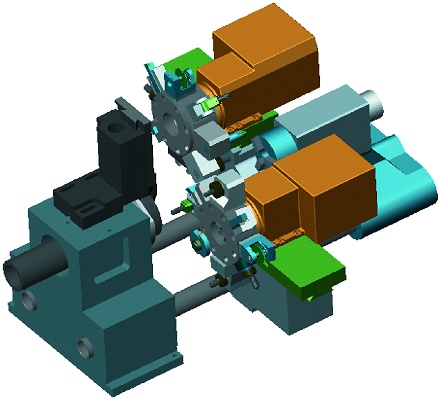

Multicentro de torneado: pensado para mejorar la productividad

El fundamento de un torno automático multicarro es el de reducir notoriamente los tiempos de producción de pieza en comparación con los tornos convencionales para mecanizado en barra. La rapidez de sus movimientos sumada a la actuación simultánea de los distintos carros y torretas permite realizar varias operaciones de mecanizado a la vez, acortando de forma ostensible los tiempos de fabricación.

En 1989 C. M. Mupem se inició en la construcción de tornos automáticos CNC de carros múltiples para la industria del decoletaje, siendo pioneros en España en este tipo de torno y segundos en Europa.

El proyecto de Multicentro de Torneado que han abordado constituye un reto para alcanzar mejoras de productividad en geometrías de pieza que hasta ahora no se podían obtener con los sistemas actuales, alcanzando reducciones de costo de hasta un 50%, dependiendo de la pieza. El objetivo ha sido, por tanto, el de desarrollar una máquina que dé respuesta a los requerimientos del mercado en cuanto a las prestaciones de la misma, pero minimizando los costos de fabricación gracias a una construcción modular, estudiada para que se ajuste a las necesidades del cliente y a la facilidad de fabricación y montaje.

Las prestaciones de este multicentro de torneado capacitan al mismo para reemplazar con un único torno de este tipo a dos máquinas de las actualmente utilizadas, con la enorme ventaja de eliminar una máquina adicional y además la carga, descarga y transferencia de las piezas de la primera a la segunda, lo cual actualmente se realiza mediante operador, robot ó manipulador automático. Todo esto se traduce en importantes incrementos de producción al reducir tiempos improductivos y en una inversión inicial mucho menor al prescindir de equipos adicionales muy costosos. Para reforzar lo anteriormente expuesto valga la siguiente consideración: el 70% de las piezas torneadas requieren operaciones de fresado, taladrado, roscado, brochado, etc., operaciones que se realizan en la actualidad en máquinas auxiliares de segundas operaciones. Con este sistema se evitan gastos adicionales de mecanizado. Otros puntos ventajosos importantes a considerar en el modelo Omega desarrollado son los siguientes:

a. Reducción de tiempo de programación utilizando programación conversacional que permite al operador inexperto realizar programas complejos de CNC reduciendo los tiempos de programación de 5 a 7 veces respecto a las máquinas convencionales.

b. Los programas pueden ser chequeados fácilmente por simulación gráfica previa.

c. Posibilidad de realizar operaciones secundarias previa transferencia automática de uno a otro husillo, con lo que se consigue el mecanizado completo de la pieza.

d. Reducción de tiempo de transferencia.

e. Reducción de espacio ocupado en fábrica.

f. Reducción de costes de mano de obra.

g. Reducción de costes de mecanizado de piezas.

h. Reducción de tiempo de preparación para realizar el cambio de lote de fabricación.

i. Diseño para una productividad no conocida.

j. Todas las operaciones auxiliares en una sola célula.

Conclusiones.

Con este modelo de la máquina que Mupem lanza al mercado se pretende abordar una clientela que demanda máquinas para fabricar piecerío en materiales de más fácil mecanizado (inoxidable, HSLA, aceros aleados, etc.) y que, además, requiere acabar las piezas en segundas operaciones por la parte trasera con mucho arranque de viruta.

En 1989 C. M. Mupem se inició en la construcción de tornos automáticos CNC de carros múltiples para la industria del decoletaje, siendo pioneros en España en este tipo de torno y segundos en Europa.

El proyecto de Multicentro de Torneado que han abordado constituye un reto para alcanzar mejoras de productividad en geometrías de pieza que hasta ahora no se podían obtener con los sistemas actuales, alcanzando reducciones de costo de hasta un 50%, dependiendo de la pieza. El objetivo ha sido, por tanto, el de desarrollar una máquina que dé respuesta a los requerimientos del mercado en cuanto a las prestaciones de la misma, pero minimizando los costos de fabricación gracias a una construcción modular, estudiada para que se ajuste a las necesidades del cliente y a la facilidad de fabricación y montaje.

Las prestaciones de este multicentro de torneado capacitan al mismo para reemplazar con un único torno de este tipo a dos máquinas de las actualmente utilizadas, con la enorme ventaja de eliminar una máquina adicional y además la carga, descarga y transferencia de las piezas de la primera a la segunda, lo cual actualmente se realiza mediante operador, robot ó manipulador automático. Todo esto se traduce en importantes incrementos de producción al reducir tiempos improductivos y en una inversión inicial mucho menor al prescindir de equipos adicionales muy costosos. Para reforzar lo anteriormente expuesto valga la siguiente consideración: el 70% de las piezas torneadas requieren operaciones de fresado, taladrado, roscado, brochado, etc., operaciones que se realizan en la actualidad en máquinas auxiliares de segundas operaciones. Con este sistema se evitan gastos adicionales de mecanizado. Otros puntos ventajosos importantes a considerar en el modelo Omega desarrollado son los siguientes:

a. Reducción de tiempo de programación utilizando programación conversacional que permite al operador inexperto realizar programas complejos de CNC reduciendo los tiempos de programación de 5 a 7 veces respecto a las máquinas convencionales.

b. Los programas pueden ser chequeados fácilmente por simulación gráfica previa.

c. Posibilidad de realizar operaciones secundarias previa transferencia automática de uno a otro husillo, con lo que se consigue el mecanizado completo de la pieza.

d. Reducción de tiempo de transferencia.

e. Reducción de espacio ocupado en fábrica.

f. Reducción de costes de mano de obra.

g. Reducción de costes de mecanizado de piezas.

h. Reducción de tiempo de preparación para realizar el cambio de lote de fabricación.

i. Diseño para una productividad no conocida.

j. Todas las operaciones auxiliares en una sola célula.

Conclusiones.

Con este modelo de la máquina que Mupem lanza al mercado se pretende abordar una clientela que demanda máquinas para fabricar piecerío en materiales de más fácil mecanizado (inoxidable, HSLA, aceros aleados, etc.) y que, además, requiere acabar las piezas en segundas operaciones por la parte trasera con mucho arranque de viruta.