Evolución de los procesos de corte y deformación de chapa

En la historia de la metalurgia el trabajo de la chapa ocupa sin duda un lugar de relieve. Desde la prehistoria, el hombre se ha esforzado en desarrollar herramientas, utensilios y máquinas cada vez más sofisticados para dar forma a los metales. A medida que el avance de la civilización imponía necesidades nuevas en el ámbito de la calderería, la tecnología iba ofreciendo nuevas posibilidades. Cuando, en el siglo XIX, el desarrollo de los nuevos sistemas de transporte terrestre y marítimo plantearon exigencias imprevistas en el conformado de chapa, la tecnología dio un vuelco radical permitiendo mecanizar eficazmente procesos hasta entonces enteramente manuales.

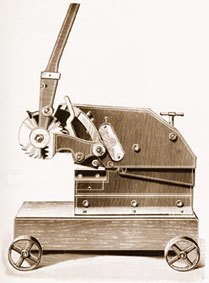

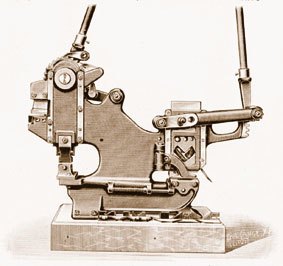

Tijeras universales para cortar chapa y hierro perfilado. Catálogo General de Máquinas-Herramientas 1913 Alfred H. Schütte

El trabajo en frío y en caliente de la chapa ha sido realizado durante siglos por los herreros y hojalateros de forma enteramente manual. Herramientas como la tajadera, el tranchete de yunque, los cortafríos o los punzones fueron la única ayuda de los artesanos del metal para el corte y deformación de chapa, aunque con el tiempo fueron incorporándose utillajes más evolucionados, como la cizalla de palanca o la prensa de balancín a finales de la edad media.

El gran avance de la calderería no se produce hasta las últimas décadas del siglo XVIII cuando la irrupción de la máquina de vapor revoluciona la industria en general y muy especialmente la construcción naval y el transporte terrestre. Los barcos de vapor con casco metálico o el desarrollo del ferrocarril, entre otros grandes avances, imponen la necesidad de construir grandes estructuras metálicas para edificios, puentes o calderas. Todo ello impulsa una verdadera revolución tecnológica en todos los procesos relacionados con el trabajo de la chapa: corte, punzonado, curvado, rebordeado, plegado, remachado, etc.

La punzonadora

El punzonado es una operación de corte de chapas o láminas, generalmente en frío, mediante un dispositivo mecánico formado por dos herramientas: el punzón y la matriz. La aplicación de una fuerza de compresión sobre el punzón obliga a éste a penetrar en la chapa, creando una deformación inicial en régimen elastoplástico seguida de un cizallado y rotura del material por propagación rápida de fisuras entre las aristas de corte del punzón y matriz. El proceso termina con la expulsión de la pieza cortada (ver MetalUnivers nº 5 Equipos y Tecnologías para Corte de Chapa)

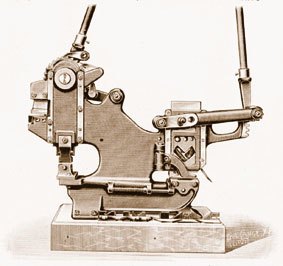

La aparición de la prensa de balancín a partir del siglo XVI (ver MetalUnivers nº 17 La larga historia del prensado de metales) imprime un extraordinario avance en la técnica del punzonado y troquelado de chapa. A parir de ello se construyen con posterioridad punzonadoras de accionamiento manual con árbol excéntrico que permitían perforar agujeros de hasta 16 mm de diámetro en plancha de 10 mm de espesor, o con palanca acodada y trinquete que conseguían diámetros de hasta 26 mm en palastro de 20 mm de grueso.

A mediados del siglo XIX la irrupción de la máquina de vapor fue el detonante de un nuevo despegue tecnológico. En ella se basó la punzonadora diseñada por el constructor de barcos francés François Cave (1794-1875) que fue patentada en 1836. Pocos años después se construyeron las primeras máquinas combinadas cizalla-punzonadora que han mantenido su vigencia durante muchas décadas. Podemos ver un ejemplo en el grabado adjunto, de principios del siglo XX.

Punzonadora universal combinada con cizalla para chapa y hierro perfilado, de accionamiento manual. Catálogo General de Máquinas-Herramientas 1913 Alfred H. Schütte

La máquina de vapor fue el detonante que permitió desarrollar la tecnología que, desde mediados del siglo XIX y hasta nuestros días, ha constituido la base teórica de la mayor parte de procesos de mecanizado de chapa

La cizalla

Para el corte de chapa o fleje la tijera o cizalla ha sido el instrumento básico durante siglos. Como instrumento manual, el uso de la tijera se remonta a la edad del bronce. En sus inicios era una hoja de metal doblada en forma de U y sólo a partir del siglo XIV aparecen las tijeras de pivote, con las dos hojas móviles alrededor de un eje. La llamada cizalla o tijera de palanca, manejada manualmente, permitía cortar espesores de hasta 5 mm y también podía ser accionada a pedal.

La tecnología asociada al corte de chapa no dio un vuelco hasta mediados del siglo XIX, cuando se diseñó y construyó la primera cizalla accionada a vapor, mediante un sistema de biela manivela y volante, para cortar palastro grueso. En las décadas siguientes se construyeron cizallas cada vez más potentes y sofisticadas, equipadas con varias cuchillas o combinadas con punzonadoras, tal como ya se ha descrito.

Los llamados procesos no convencionales para corte de chapa (beam cutting proceses): corte por chorro de agua o de aire, oxicorte, arco de plasma o láser, son tecnologías desarrolladas enteramente durante el siglo XX.

La tijera o cizalla, cuyo origen se remonta a la edad del bronce, se perfecciona durante la edad media con la tijera de pivote y, con la aparición de la máquina de vapor, da origen a las modernas cizallas automáticas

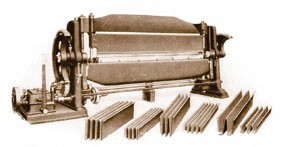

Curvadora de chapa mediante cilindros, de principios del siglo XX. Programa de fabricación de Maschinenfabrik Weingarten

Curvadoras y plegadoras

Para el curvado de chapa se ha utilizado tradicionalmente un sistema basado en un juego de cilindros entre los cuales se hace pasar la chapa o el palastro hasta obtener la curvatura deseada. Las primeras máquinas de curvar o cintradoras se hacían girar mediante una manivela, a través de un juego reductor de engranajes. Hacia finales del siglo XIX se construyeron modelos accionados por transmisión que permitían curvar chapa y palastro de distintos anchos y con distintas potencias, especialmente aptos para la construcción de calderas y depósitos. Paralelamente se desarrollaron a su vez los primeros modelos de plegadoras de chapa, como el que se puede observar en el grabado.

Plegadora de chapa, de principios del siglo XX. Programa de fabricación de Maschinenfabrik Weingarten

A mediados del siglo XIX se diseñan y construyen las principales máquinas asociadas a los procesos de corte y deformación de chapa: cizallas, punzonadoras, remachadoras y curvadoras

La remachadora

El remachado permite ensamblar dos o más chapas, previamente taladradas, mediante vástagos metálicos, cuyos extremos terminan en una cabeza preformada y otra que se forma en la operación del remachado. Si esta operación se realiza en caliente suele denominarse roblonado. Como en las operaciones anteriores, fue también la irrupción del ferrocarril, a mediados del siglo XIX, lo que puso de manifiesto la necesidad de encontrar métodos más eficientes que el remachado manual para efectuar los millones de remaches que precisaban las nuevas líneas férreas.

Fue el fabricante británico William Fairbairn (1789-1874) quien desarrolló la primera máquina remachadora que permitió multiplicar por más de 10 la cantidad de remaches en relación al sistema manual. El diseño de Fairbairn, de 1838, fue perfeccionado por Louis Lamaître pocos años después. Esta nueva máquina llevaba dos portaherramientas, uno para taladrar y otro con la buterola de remachar, ambos accionados por un pistón de máquina de vapor.

Referencias

-

Máquinas y Hombres Patxi Aldabaldetrecu

- Historia de la Máquina-Herramienta MetalUnivers nº 4, 2002

- Equipos y Tecnologías para Corte de Chapa MetalUnivers nº 5, 2002

- La larga historia del prensado de metales MetalUnivers nº17, 2003

- Catálogo General de Máquinas-Herramientas 1913 Alfred H. Schütte

- Programa de fabricación de Maschinenfabrik Weingarten1922