Corte por láser y estampación en caliente: La combinación perfecta

El corte por láser es un proceso térmico que permite realizar cortes de precisión empleando el calor generado por un haz láser como herramienta de corte. Gracias a las ventajas tecnológicas que ofrece, se emplea en una muy amplia gama de materiales tales como titanio, aluminio, aceros de distintos tipos, alúmina y otros cerámicos, textiles, madera, papel, y un largo etc.

El proceso ofrece grandes beneficios respecto a otros métodos de corte convencionales. La principal ventaja es que el corte se realiza sin contacto físico con el material, es decir, no existe esfuerzo mecánico alguno entre la herramienta de corte y el material de trabajo. Consecuencia de ello es que no se produce desgaste alguno de los útiles, lo que evita el tener que detener periódicamente la producción, en comparativa con el corte convencional, para cambiar los punzones y cortadores de la matriz. Además de ello, es un proceso fácilmente automatizable y con una alta repetitividad, que lo convierten en un proceso muy atractivo para líneas de producción en serie.

Recientemente, gracias al desarrollo de los aceros de ultra alta resistencia (UHSS: Ultra Hight Strength Steels) el proceso de corte por láser ha encontrado un nicho en el mercado relacionado con la estampación en caliente. Gracias a dicho proceso de estampación las piezas se ven dotadas de una ultra alta resistencia, pero esta misma ventaja se convierte en un problema a la hora de realizar su posterior corte.

El corte por láser es un proceso térmico, por lo que la dureza y resistencia mecánica de la chapa a cortar no supone un inconveniente. Gracias a ello, el corte por láser se ha convertido en la herramienta perfecta para la finalización de las piezas fabricadas por estampación en caliente, como puede ser el pilar B de un automóvil. Esta relación entre procesos ha supuesto un gran avance para el corte por láser, ya que, ha pasado de ser un proceso útil y flexible, a ser un proceso necesario y relacionado con la producción en serie. Este hecho ha propiciado un mayor desarrollo de esta tecnología y su implantación industrial en sectores como la automoción o aeronáutica.

1. El proceso del corte por láser

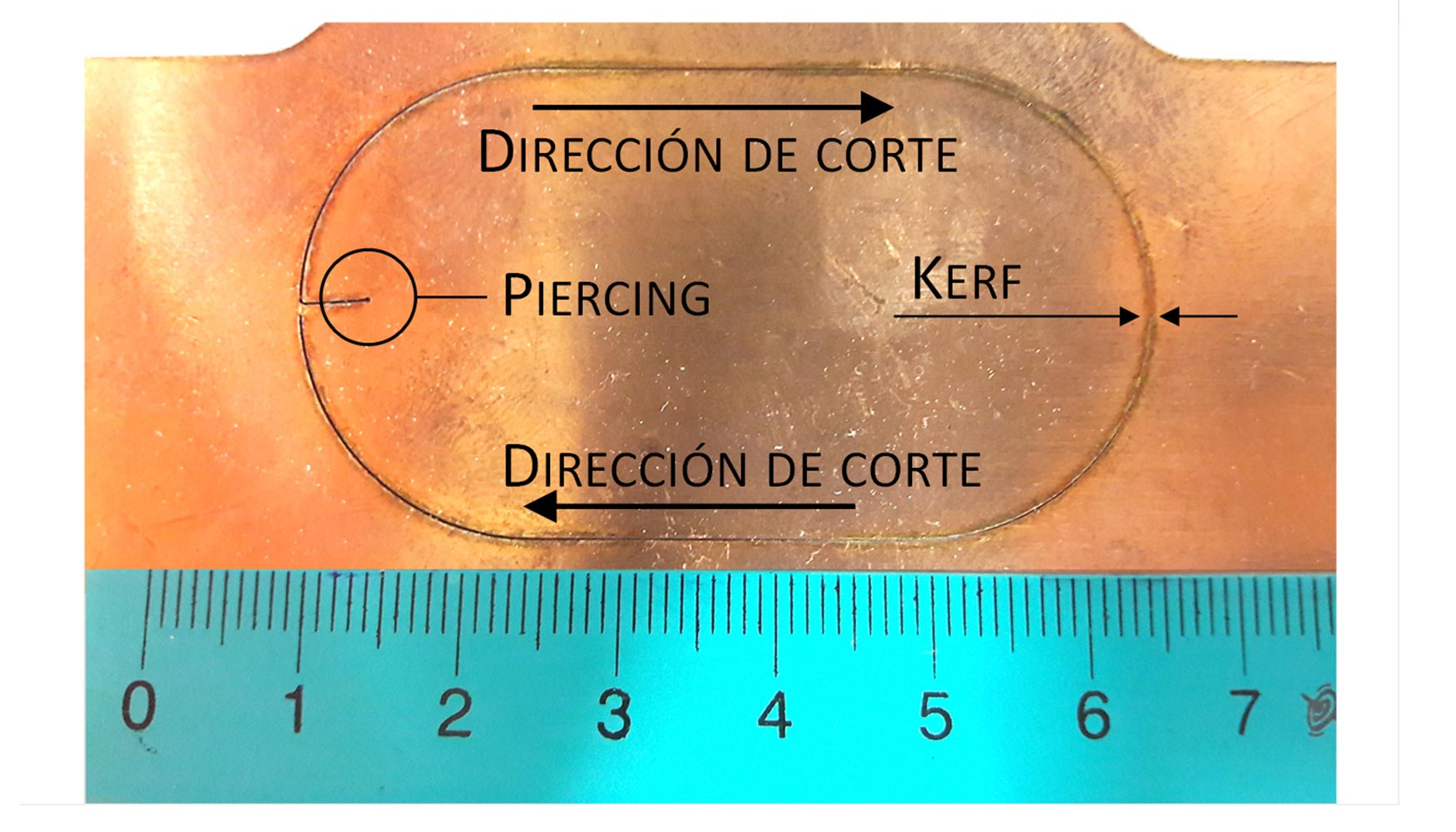

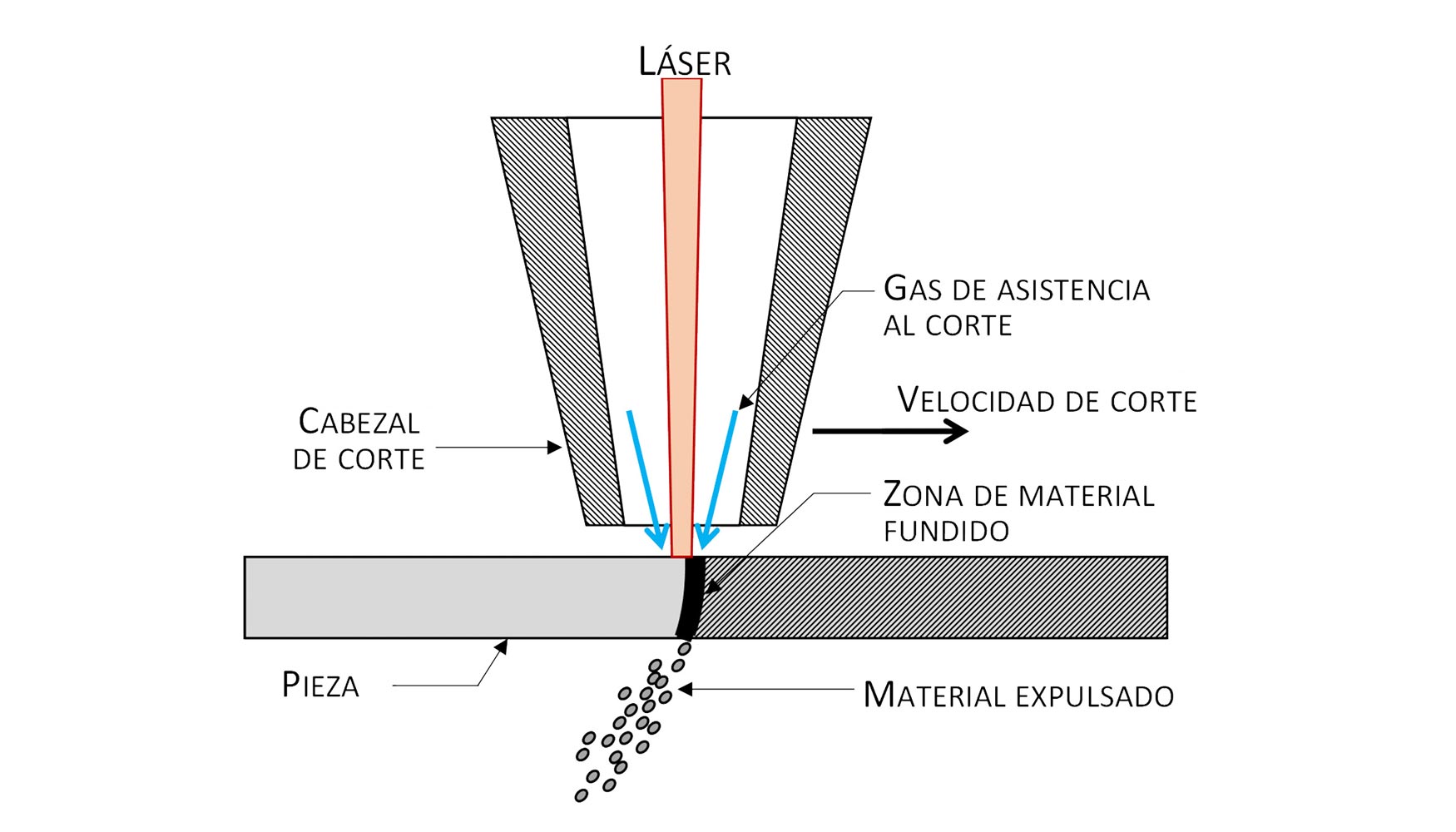

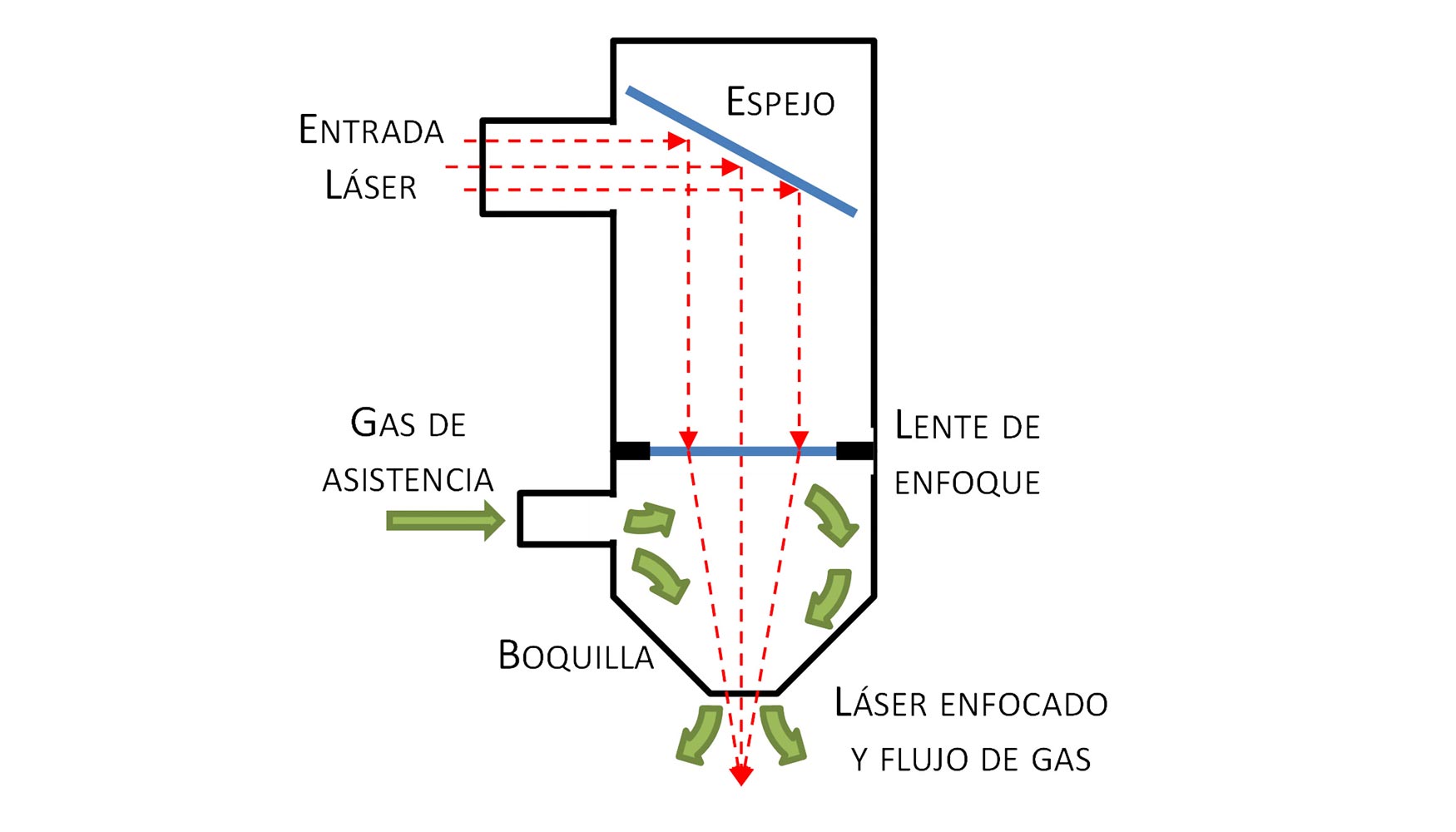

El proceso de corte por láser se basa en el empleo de un láser como fuente de calor. El láser puede describirse como un haz de luz monocromática altamente coherente, que empleando la óptica adecuada se puede focalizar en un área pequeña (diámetro del haz láser por debajo de la décima de milímetro). Este haz láser, incide directamente sobre la superficie del material, transmitiendo una alta densidad de energía puntual e instantánea. El corte por láser se basa en la fusión y/o vaporización del material, para su posterior arrastre fuera de la zona de corte mediante el flujo de un gas a presión. La parte más crítica del proceso de corte es el inicio de la misma, ya que el láser debe atravesar el espesor del material para generar un frente de corte. Durante este proceso denominado ‘piercing’, el material fundido es expulsado por la parte superior de la pieza, es decir por la zona donde incide el láser.

Una vez el haz láser ha conseguido traspasar el espesor del material, se produce el corte propiamente dicho. La geometría del corte se define en función del movimiento relativo entre el cabezal de corte y la chapa, y a la anchura del corte generado se la denomina ‘kerf’. Durante el corte, el material fundido es arrastrado mediante el gas de asistencia por la parte inferior de la pieza, es decir por donde sale el haz láser.

El corte por láser es un proceso de elevada precisión, donde se consigue un corte muy fino. Normalmente se obtienen valores del kerf por debajo de 0,5 mm en la mayoría de los casos, pudiendo llegar incluso a valores inferiores a la centésima de milímetro. De esta manera, la cantidad de material que se desperdicia durante la operación de corte es mínima.

Tal y como puede verse en la figura anterior, el proceso de corte por láser se basa en la actuación simultánea de dos elementos: por un lado, la energía introducida por el láser al material y por otro, el gas de arrastre. Este último influye fuertemente en el proceso, distinguiéndose dos diferentes mecanismos de corte: Cuando se emplea aire u oxígeno como gas de corte, se denomina como ‘corte por combustión’, mientras que en el caso de emplear un gas inerte que no reaccione con el material a cortar, se denomina como ‘corte por fusión’.

Para el caso de los materiales frágiles, como la alúmina y otros cerámicos, el láser no corta por fusión o vaporización. En el caso de estos materiales, la energía del láser se emplea para crear tensiones muy localizadas de tal manera que el material se fracture por la zona afectada. Se dice que el corte es mediante ‘fracturas controladas’.

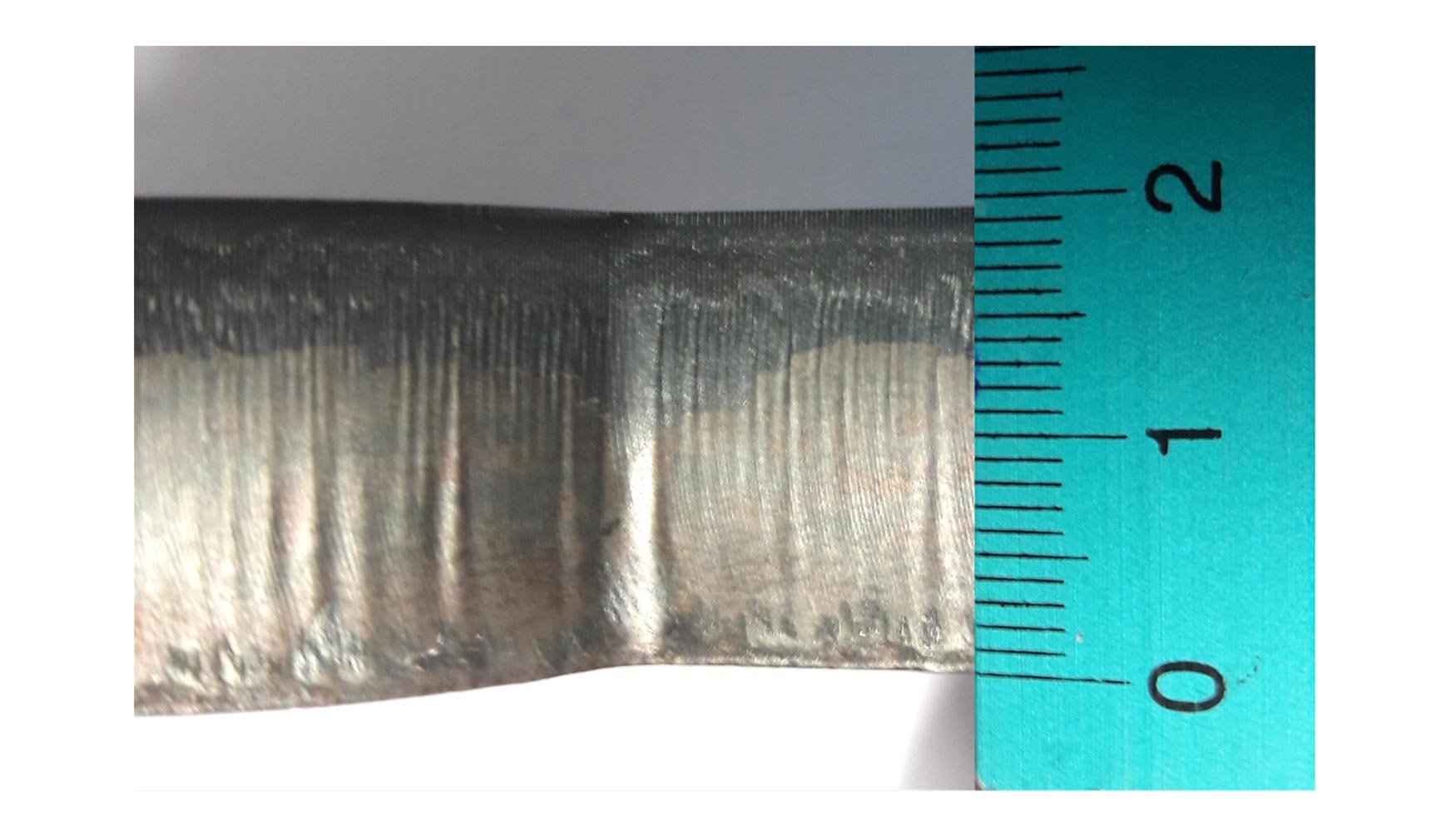

La calidad del corte por láser puede medirse según la norma DIN/ISO 9013:2000, que indica los parámetros y las directrices a seguir para la caracterización de los cortes según su proceso. Dicha norma establece algunos parámetros generales, como: rebabas, kerf, estrechamiento, presencia de material proyectado, rugosidad, etc.

2. Características destacables y parámetros relevantes del proceso de corte por láser

2.1. Material de la chapa

Dependiendo del material a cortar, se pueden dar diferentes casuísticas en el proceso de corte láser y no sólo por las diferentes propiedades de un material en cuanto a transferencia de calor, sino en la forma que tiene este de absorber la radiación láser.

Al igual que el resto de los procesos donde se emplee un láser como fuente de calor, es importante considerar la absortividad del material. Esta propiedad determina la capacidad de un material para absorber la radiación emitida a una determinada longitud de onda. La energía no absorbida es reflejada y por lo tanto perdida. Es por ello, que este parámetro afecta directamente a la eficiencia energética del proceso. En este sentido, dado que un haz láser trabaja a una única longitud de onda, es posible que el material refleje gran parte de la radiación, en ocasiones incluso más del 90%, y por lo tanto el proceso tenga un rendimiento muy bajo. Como consecuencia, la calidad del corte por láser depende en gran medida del material.

Por otro lado, las limitaciones de potencia de los láseres hacen que muchas veces sea imposible cortar un material con una absortividad baja y un espesor importante. No obstante, fabricantes de equipos láseres como la alemana Trumpf consiguen cortar espesores de hasta 35 mm en aceros.

2.2. Espesor de chapa y focalización del láser

Estos dos parámetros están estrictamente relacionados, hasta tal punto que existen espesores máximos para los cuales se hace imposible el corte por láser. La principal limitación se da al inicio del corte cuando el láser no es capaz de penetrar el material para realizar el agujero que inicia dicho corte.

Aunque el espesor de la lámina de material se encuentre por debajo del límite máximo descrito anteriormente la focalización del láser debe establecerse en un punto estratégico para aprovechar al máximo la potencia del haz.

Así, si el haz láser es enfocado sobre la superficie de la chapa y esta tiene un espesor importante, el haz láser puede encontrarse muy desenfocado antes de traspasar completamente el material. Por lo que, en estos casos, el láser se focaliza en el centro de la lámina de material; de tal manera que, aunque el haz láser comienza desenfocado saldrá con la misma intensidad por el otro lado del material.

2.3. Potencia del láser y velocidad de corte

La potencia del láser indica la cantidad de energía por unidad de tiempo transmitida por el haz, por lo tanto, a mayor potencia se consiguen cortar mayores espesores. Sin embargo, la zona afectada térmicamente también crece con el aumento de la potencia, con lo que es un parámetro que debe regularse de manera correcta para evitar el fenómeno de quemado de los bordes del corte.

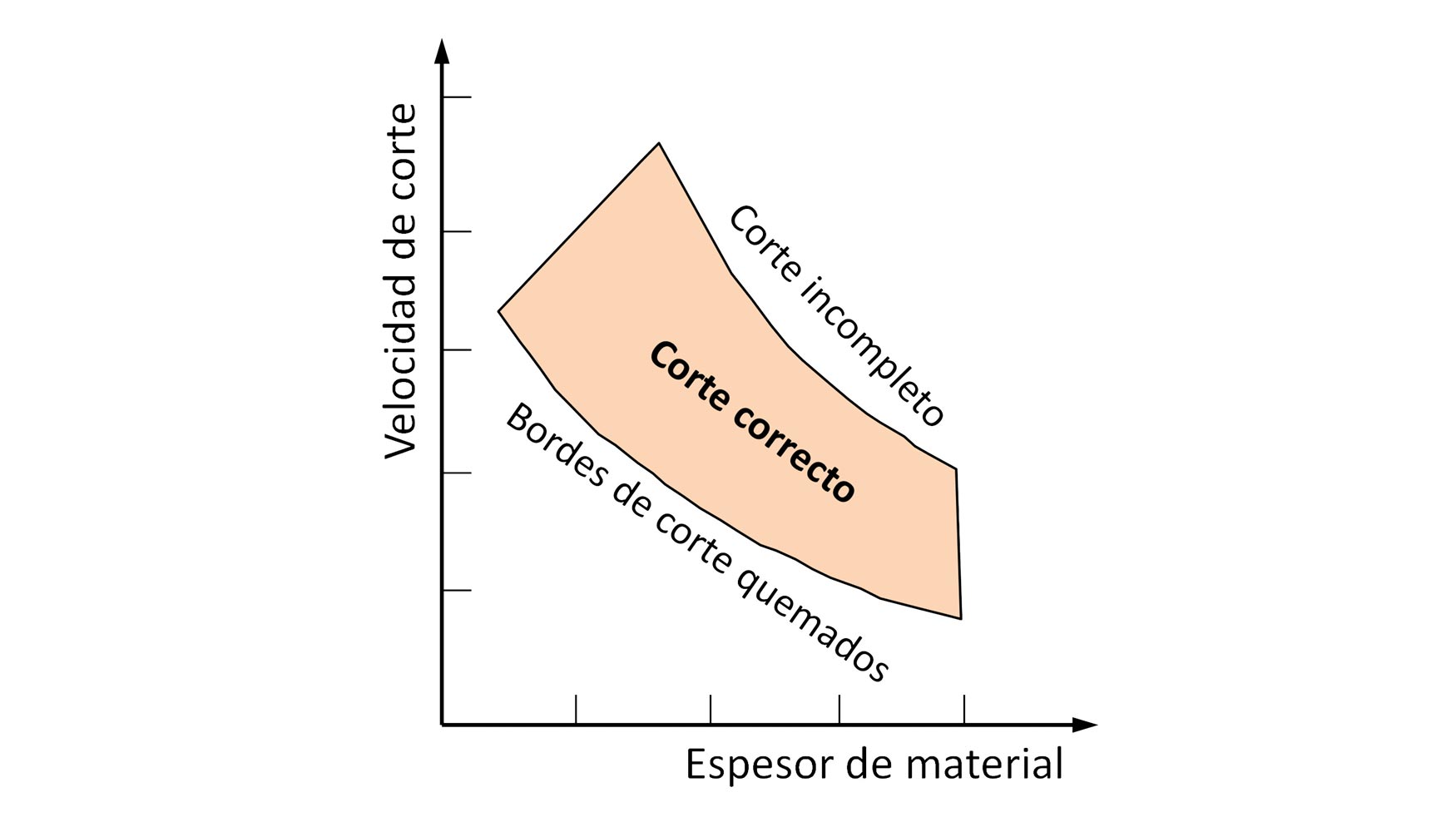

La velocidad de corte se relaciona a su vez con la potencia, ya que la energía entregada a una determinada unidad de superficie del material depende del tiempo de exposición del mismo a la radiación del láser. Para velocidades demasiado bajas tendremos cortes con una zona afectada térmicamente importante, mientras que si la velocidad de corte es demasiado elevada puede impedir al láser transmitir la suficiente energía para fundir o vaporizar el material y por lo tanto no efectuar el corte.

A modo de conclusión, la relación existente entre velocidad de corte y potencia es un aspecto crítico a la hora de conseguir un corte de calidad, a lo que hay que sumarle el problema de la focalización para espesores importantes de chapa. De esta manera, se crea una relación triple de potencia-velocidad-espesor que condiciona el proceso de corte por láser.

A modo de ejemplo, la experiencia indica que en la industria el corte por láser es rentable y realizable para velocidades mayores a 3 m/min, con máquinas que llegan a superar los 100 m/min; aunque a veces por temas de calidad y precisión en el corte no se suelen superar los 6 m/min.

3. La importancia del gas de asistencia

Dependiendo del tipo de gas, hay ciertas consideraciones a tener en cuenta con respecto al flujo del mismo y la velocidad y potencia de corte. Para gases activos, como el oxígeno puro o el aire, debe contemplarse las reacciones exotérmicas que puedan generarse con el material y ajustar la velocidad y la potencia en función de las mismas. La energía liberada en la reacción puede suponer entre un 60 y un 70% de la necesaria para el corte.

Para el caso de los gases que se comportan de manera inerte en el corte, como el argón o el nitrógeno (mucho más habitual por su menor coste), habrá que ajustar su flujo al mínimo necesario para la evacuación del material fundido o vaporizado, ya que un uso excesivo de los mismos acarrea un gasto económico considerable.

Cuando se produce una reacción exotérmica en el corte debido a la existencia de oxígeno en el gas de asistencia, se le denomina corte por combustión. Este tipo de corte posee una tasa de eliminación de material muy alta y necesita un láser de menor potencia. Sin embargo, su acabado y calidad final es menor y el consumo del gas utilizado es mayor. Su uso está justificado para casos en los que el espesor de la chapa sea importante y la potencia del láser no sea suficiente para el corte empleando un gas inerte.

Contrario al corte por combustión, se denomina corte por fusión al proceso que emplea un gas que no produzca estas reacciones exotérmicas, es decir que sea inerte para el material a tratar. En lo que respecta a las dimensiones máximas del espesor a cortar, los valores alcanzados son menores. Por otra parte, el acabado es mejor y se pueden conseguir velocidades de corte elevadas, aunque a costa de un láser de mayor potencia.

4. Tipos de máquinas de corte y cabezales

En general, según la cinemática, las máquinas de corte por láser pueden clasificarse en dos grupos: las cartesianas y las tipo robots.

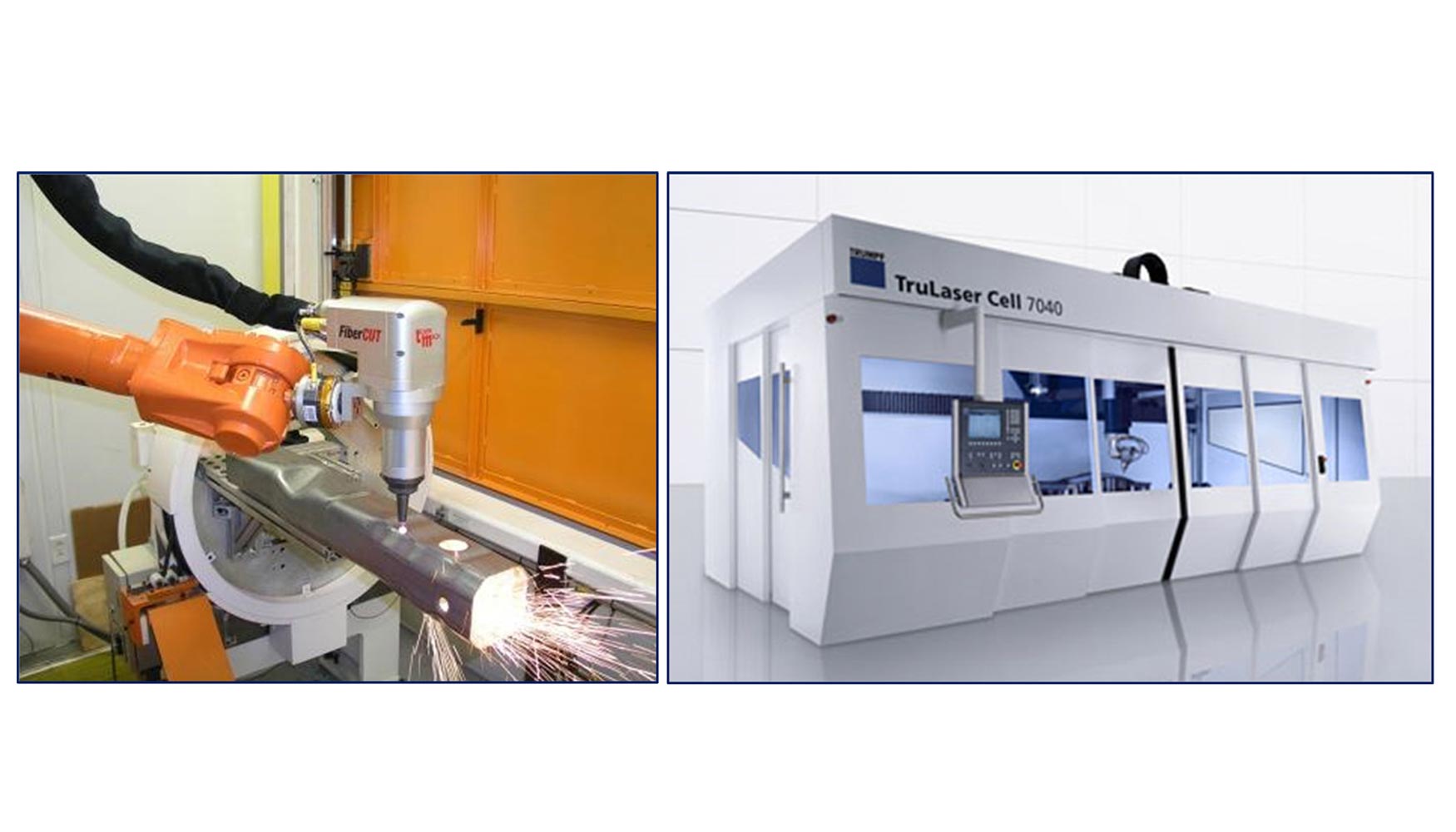

En las primeras el corte puede ser en 2D, si están equipadas con sólo 3 ejes, o en 3D en el caso de las máquinas de 5 ejes. En general se puede afirmar que son máquinas con menores exigencias en rigidez que otras máquinas herramienta de arranque de viruta o conformado, debido a que no hay fuerzas de corte sino sólo inerciales. Por otro lado, estas máquinas tienen una gran exactitud en los cortes a altas velocidades y elevadas aceleraciones. Para el caso de la TruLaser Cell 7040 mostrada en la imagen posterior, puede alcanzar una velocidad máxima de 173 m/min y una aceleración de 16 m/s2.

El empleo de un brazo robótico para el corte por láser, le confiere una mayor versatilidad y flexibilidad al proceso en comparación con las máquinas de cinemática cartesiana. Suelen ser también más económicos y su uso está muy extendido en plantas de alta productividad como las de la industria del automóvil. El haz láser suele llegar a través de una fibra óptica hasta el cabezal de corte situado en el extremo del robot.

4.1. Importancia del láser instalado

Otra clasificación importante dentro de las máquinas de corte se debe al tipo de láser que utilizan. En términos generales y teniendo en cuenta las exigencias del proceso, industrialmente se emplean dos tipos de láseres: los de CO2 y los de estado sólido. Los primeros han sido ampliamente utilizados en operaciones 2D de cortes de chapa metálicas, debido a su excelente relación de potencia/coste. Pero están perdiendo peso en el mercado fundamentalmente porque los láser de CO2 presentan una longitud de onda en el infrarrojo lejano, lo que se traduce en una menor absortividad por los metales habitualmente empleados en la industria. Además, el láser de CO2 debe ser transportado por tubos y no fibra óptica, por lo que se pierde flexibilidad.

Por otro lado, los láseres de estado sólido (fundamentalmente de fibra o de disco) presentan potencias en la actualidad de hasta 16 kW. En este caso, este tipo de láser presenta una longitud de onda con una absorción más alta y capaz de cortar metales con potencias de láser menores y a mayor velocidad. Además, la longitud de onda de estos láseres permite su transporte por fibra óptica.

4.2. Cabezal de corte

Independientemente de la cinemática de la máquina, el elemento común en todas las máquinas de corte por láser es el cabezal de corte. Este elemento es fundamental para realizar el corte correctamente, ya que se encarga de focalizar el haz láser a la vez que direcciona el gas de corte hacia la zona deseada. Para ello, la boquilla suele constar de diversas lentes ópticas instaladas en su interior, y de canales de entrada y salida del gas. Estos cabezales poseen además un sistema de refrigeración que les permite trabajar muchas horas en continuo y de manera desatendida. Esto último es necesario debido a la energía del láser reflejada y al propio calor irradiado del material fundido, que poco a poco van afectando al cabezal. La complejidad de los cabezales aumenta según sus prestaciones; existen, incluso, modelos que incorporan sensores para monitorizar temperaturas y/o generación de plasma, con el fin de ajustar mejor los parámetros del proceso.

5. La estampación en caliente y el uso del corte por láser

El proceso de la estampación en caliente consiste en precalentar el material, para hacerlo más maleable, antes de conformarlo en una prensa. Estos troqueles poseen un sistema de refrigeración, de tal manera que consiguen el temple controlado del material, dotándolo de una mayor dureza, a la vez que le transfieren la forma deseada.

Con el paso del tiempo y la evolución de las exigencias en los materiales, piezas antes fabricadas en aceros como el DPS (Dual-Phase Steel) o TRIP (Transformation Induced Plasticity) ahora se fabrican por estampación en caliente con aceros al Boro.

Así, algunas piezas como los pilares B de los automóviles se fabrican a partir de láminas de acero al Boro, recubiertas de AlSi, con un límite de elasticidad de aproximadamente 500 MPa. Estas láminas se precalientan hasta una temperatura de 650 °C; para permitir que dicho recubrimiento se combine con el material base. Más tarde esta sufrirá otro proceso de calentamiento en el que alcanzará una temperatura de 950 °C aproximadamente.

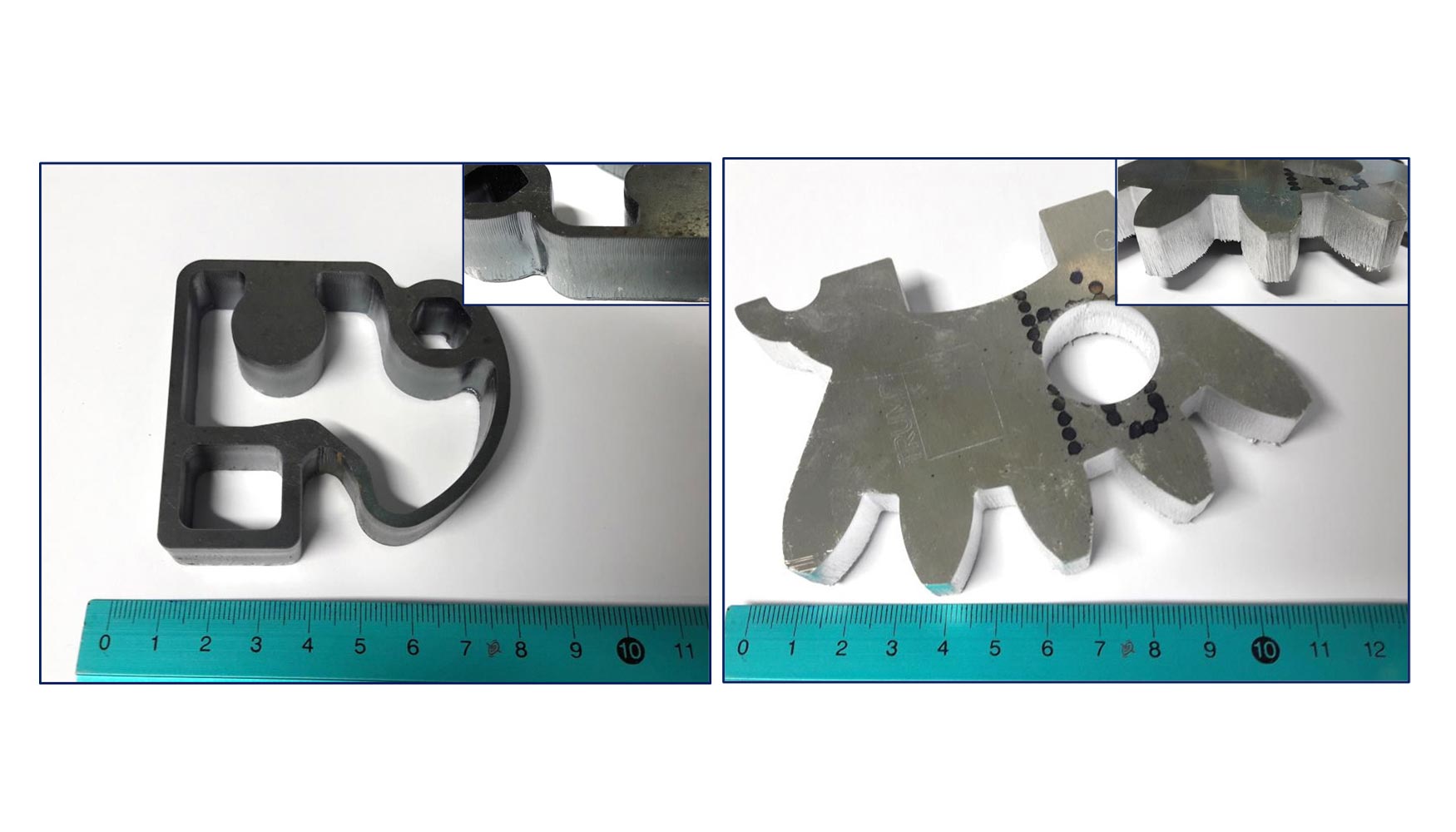

La chapa que se ha calentado previamente se dispone en las prensas que lo conformarán y enfriarán rápidamente hasta unos 200 °C. El resultado del proceso es un acero martensítico con propiedades mecánicas muy mejoradas respecto al conformado en frío. El material resultante soporta elevadas tensiones (1.500 MPa aproximadamente) y tienen una alta dureza. Gracias a ello, se consiguen piezas más ligeras, pero manteniendo la resistencia, lo que permite aligerar el peso de los componentes sin detrimento de la seguridad. Este aspecto es realmente importante en sectores como la automoción, ya que una reducción del peso de los componentes empleados, se traduce directamente en un ahorro de combustible durante el uso del vehículo.

No obstante, el principal inconveniente de este proceso, es que a medida que aumenta la dureza del material, se generan mayores dificultades en el acabado de las piezas, hasta el punto que para un acero de estampación en caliente y un contenido en Boro del 4% es necesario utilizar útiles de corte con recubrimiento de carburo de tungsteno para su corte final. Incluso aun pudiendo cortar o punzonar el material, este sería un proceso arriesgado para la herramienta, que corre el peligro de desgastarse prematuramente sin alcanzar el fin de la serie.

5.1. La solución: el corte por láser

Tanto el desgaste de las herramientas de corte, como sus posibles roturas durante la producción de estas piezas suponen una gran pérdida en la eficiencia de su fabricación. Por lo tanto, para superar dicha dificultad, se ha recurrido al corte por láser en serie de todas las piezas estampadas en caliente.

Esta técnica, dada las características expuestas en párrafos anteriores, no necesita ningún tipo de contacto físico con el material a cortar y su eficacia no depende de la dureza del mismo. Por lo tanto, es un método de corte muy adecuado para piezas que, durante la estampación en caliente, han sufrido un tratamiento térmico y han alcanzado una dureza y resistencia mecánica que hace inviable realizar el corte mecánicamente.

La versatilidad del láser permite hacer frente también a pequeños cambios de diseño, que de utilizar prensas u otras máquinas para el corte o mecanizado no serían posibles. Debido a que algunas modificaciones de diseño podrían exigir el reemplazo de toda una serie de matrices y troqueles.

Por otro lado, el aspecto que sin duda es más crítico es la velocidad, ya que es un factor directamente relacionado con la productividad. En este sentido, el crecimiento de prestaciones de las máquinas de corte láser en los últimos 10 años ha sido espectacular, llegándose a valores de velocidad de corte y automatización impensable hace unos pocos años. Para dar una idea de la reducción de tiempos que se ha logrado, se puede poner como ejemplo un equipo con un láser de estado sólido de 3 kW cortando un pilar B de un vehículo familiar de alta tirada. La pieza presenta 22 orificios y 6,3 metros de longitud de corte en total y se realiza el corte completo en un tiempo total de 47 segundos.

Corte por láser con robot de un pilar B fabricado mediante estampación en caliente. Imagen cortersía de www.rofin.es.

En cualquier caso, el corte láser es todavía un proceso ‘lento’ si se consideran los tiempos exigidos por el sector de automoción, y es habitual encontrarse con líneas de 3 ó 4 máquinas de corte láser realizando corte seriado de componentes estampados. Se trata por tanto de una carrera que no ha terminado y en la que se están incorporando nuevas soluciones tanto en la parte de proceso como en la automatización completa de los ciclos de carga y descarga.