Si su empresa sigue diseñando productos que funcionan, usted tiene un problema

En un proceso tradicional de diseño de los proyectos mecatrónicos, el departamento de ingeniería realiza un diseño y lo pasa al departamento eléctrico, para diseñar el control y el software. Más adelante se envía el diseño al departamento de fabricación, para que prepare las máquinas y utillajes necesarios para construirlo. La sección de compras busca y aprovisiona los componentes. El departamento de marketing prepara, entonces, la información comercial para vender la máquina. Tras los pedidos, el departamento logístico envía el producto al cliente. Si hay algún problema, o para la puesta en marcha, se envía al departamento de postventa. Hasta aquí, todo normal, ¿no?

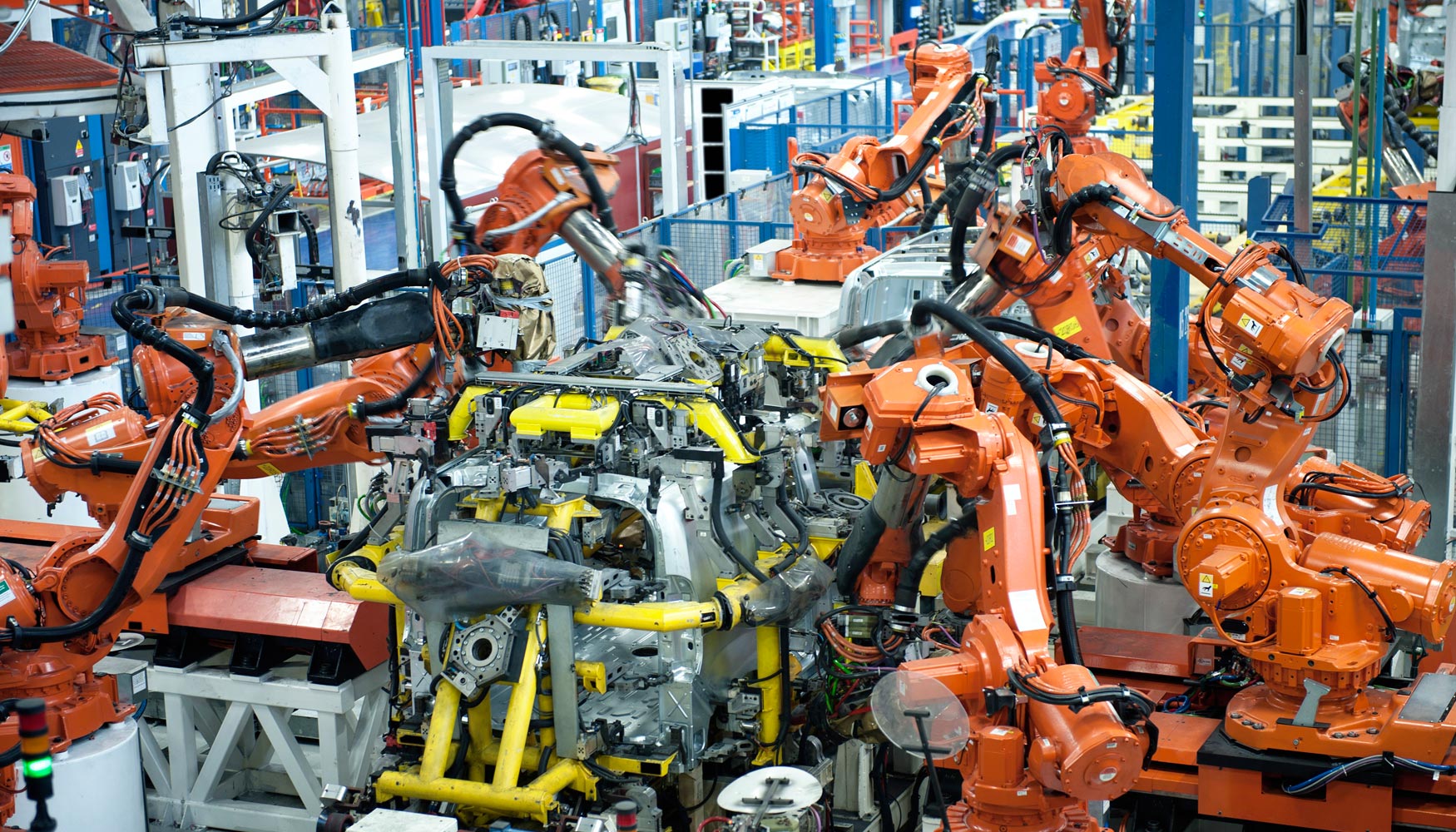

Pero imaginemos ahora otra empresa que diseña proyectos mecatrónicos como, por ejemplo, maquinaria. En esta empresa, la ingeniería mecánica y el control se integran y se diseñan al mismo tiempo. Se dispone además de bibliotecas virtuales de componentes, favoreciendo los ya empleados en otras máquinas de la empresa y en stock. Durante el diseño se piensa en todo el ciclo de vida del producto. Así, no sólo se tienen en cuenta la opinión y requerimientos del departamento comercial y de marketing, sino que también se diseña pensando en cómo se van a fabricar y ensamblar los componentes. Y, más aún, se tiene en cuenta cómo los harán llegar al cliente y cómo se instalará. Por último, también se considera cómo se desechará y reciclará.

Probablemente, esta segunda empresa tarde más en diseñar sus productos, pero recuperará los costes con creces. Gran parte del coste de un producto se determina durante su fase de diseño, y muchas empresas no son conscientes de ello. Algunas empresas, empujadas por sus plazos de entrega, dedican poca atención a la ingeniería de sus productos. Lo importante es “cubrir el expediente” y entregar el diseño en plazo. Y quien lo ha vivido sabe que esto es lo que los americanos llaman 'kicking the can', chutar la lata, enviar el problema a los otros departamentos. Y los costes se multiplican. Un problema que podría haberse solucionado fácilmente durante la fase de diseño se convierte en caros re-works, plazos de entrega más largos y dolores de cabeza para toda la empresa. Si estos errores se detectan en casa del cliente, los efectos económicos de las subsanaciones pueden ser fatales para la rentabilidad de los proyectos. Y, al final, en una empresa todos van en el mismo barco, buscar departamentos culpables no sirve de nada cuando quien sufre los efectos de una mala gestión de los proyectos es toda la organización.

Todo esto que hemos explicado puede sonar teórico o bonito, pero difícil de implementar en la práctica. Veamos algunos ejemplos que hemos vivido de cómo se ha implementado en distintas empresas:

- Diseñar a la vez la mecánica y el control hace que se aprovisione y construya tanto ambas ingenierías (mecánica y eléctrica) en paralelo, reduciendo sustancialmente el plazo de entrega. Con los métodos tradicionales, el control y los cuadros no pueden ser diseñados hasta que el departamento mecánico haya especificado como estarán ubicados pistones, sensores o motores. Otras veces, los elementos eléctricos se montan in situ sobre la máquina, con la ineficiencia y alargamiento de plazos que ello supone.

- Prever correctamente las dimensiones, la ubicación idónea y la fijación del cuadro en el chasis de la máquina, antes de empezar a construirla, puede ahorrar mucho tiempo y dinero respecto a tener que definirlo y cambiarlo sobre la marcha. Más aún si intervienen proveedores externos con plazos de entrega normalmente largos y difíciles de controlar.

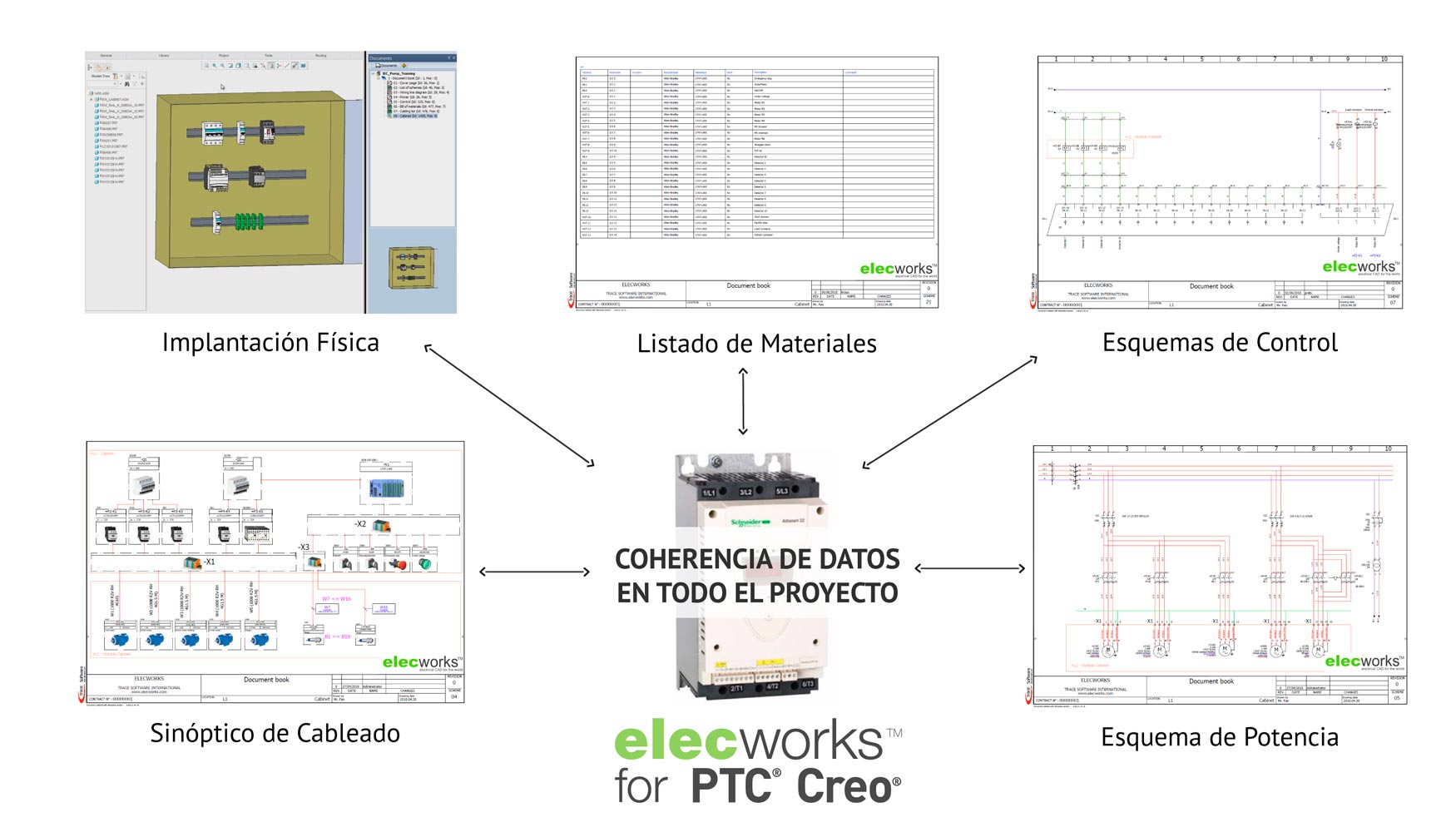

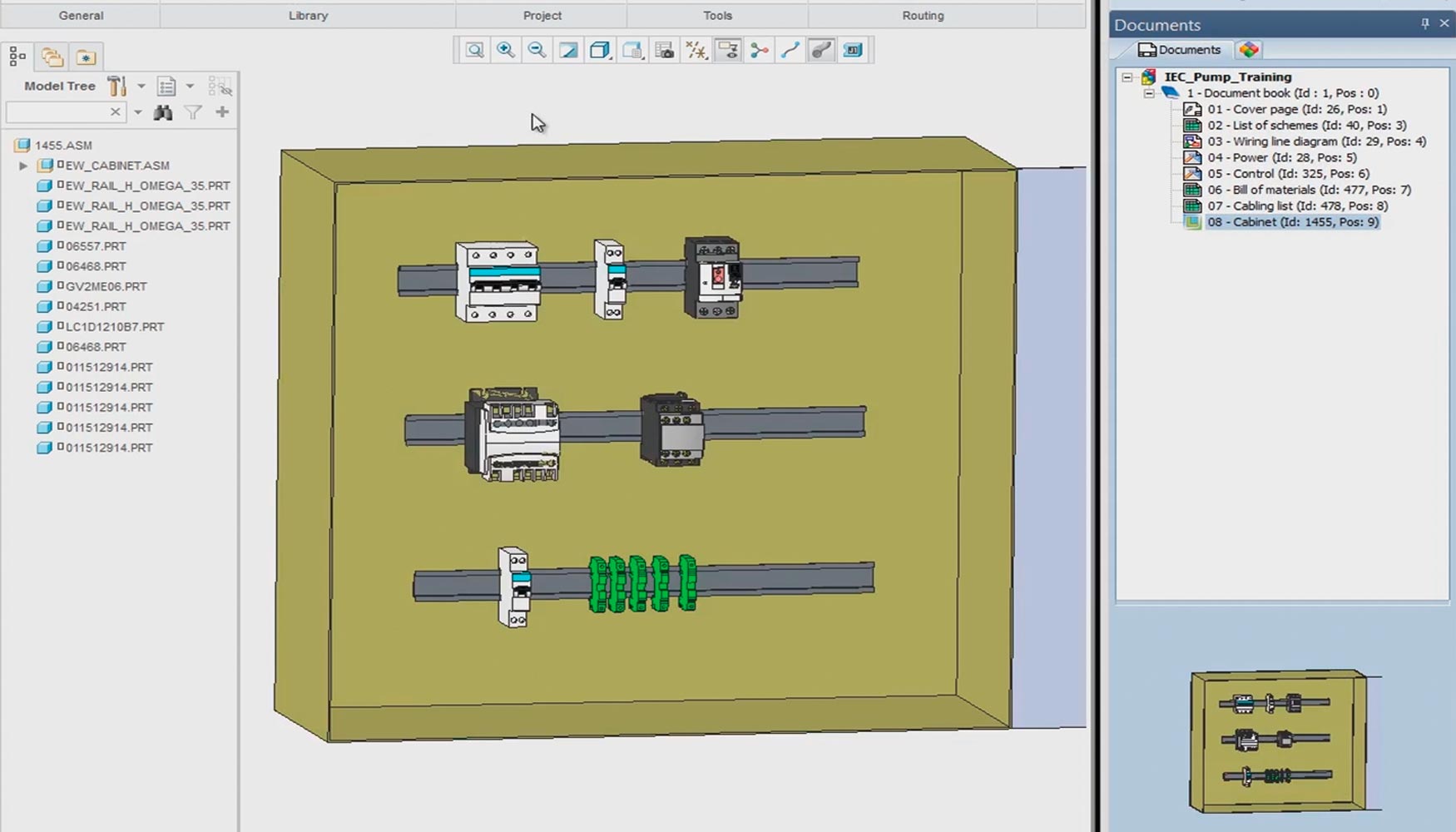

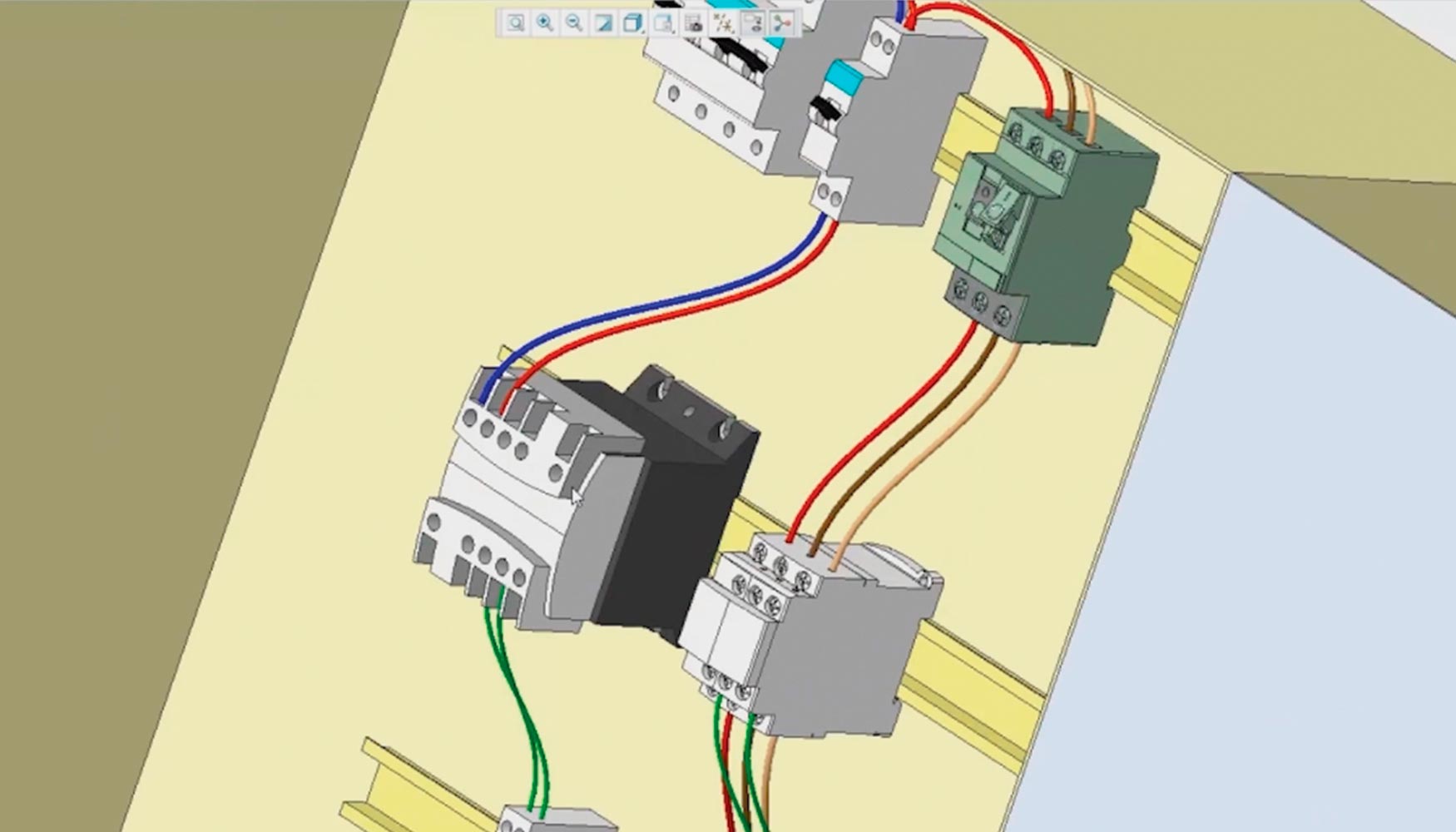

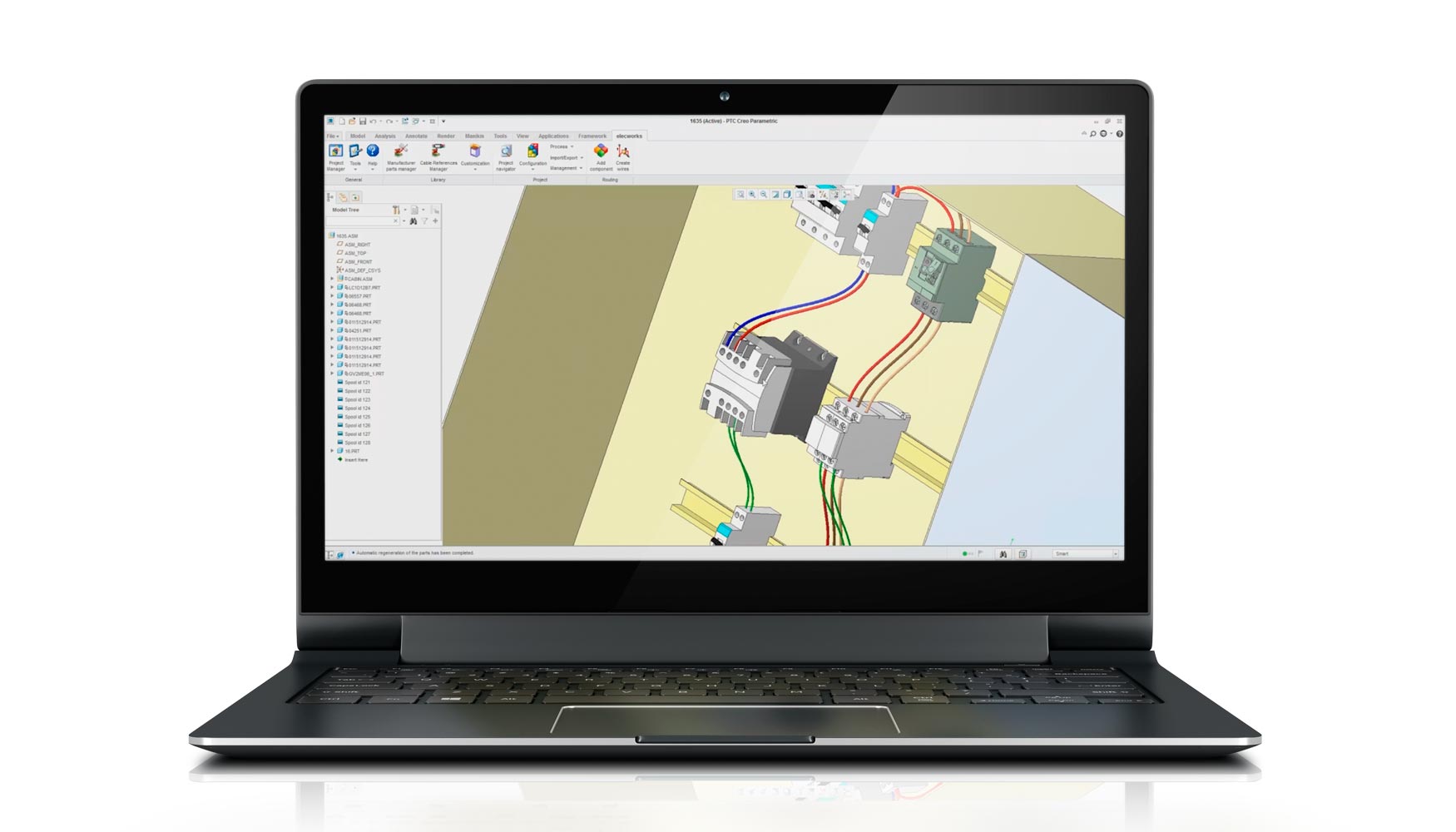

- Otro ejemplo lo podemos ver a través de Trace Software International, empresa especializada en I+D+i de software de diseño industrial, con soluciones como Elecworks y su integración en tiempo real con PTC Creo. Se trata de la última generación de CAD eléctrico, destinado a profesionales del diseño en ingeniería que trabajan en proyectos eléctricos y de automatización. El software basado en una base de datos Microsoft SQL permite diseñar este tipo de proyectos mecátronicos, garantizando la integridad de los datos. El hecho de trabajar con una base de datos certificada asegura la integridad de los datos a lo largo de todo el proyecto, mantener la coherencia de los datos en tiempo real y trabajar de forma simultánea y colaborativa, dentro del mismo proyecto.

En general, cuando hablamos de ingeniería concurrente lo que intentamos es anticiparnos y prever los problemas durante todo el ciclo de vida de un producto o máquina, para tener la iniciativa de una solución eficiente y óptima. Evitando el tener que solucionar problemas sobre la marcha, identificándolos y eliminando desde la etapa de diseño errores y mejorando la calidad de los proyectos.

Las otras áreas se benefician de un buen diseño mecatrónico, si bien achacarán las reducciones de costes y mejora de la eficiencia a su buena gestión. Nadie se acordará de los ingenieros que diseñaron el proyecto, pero así es la vida.