Fabricación aditiva: presente y futuro de los implantes biomédicos

Caracterización técnica

Una de las definiciones más completas de Fabricación Aditiva es la que estableció el Comité F42 de la ASTM (American Society for Testing and Materials). Según el ASTM F2792-12a ‘Standard Terminology for Additive Manufacturing Technologies’, la Fabricación Aditiva ha sido definida como “proceso de unión de materiales para crear objetos, a partir de la información contenida en un modelo 3D, usualmente capa por capa, por contraposición a tecnologías de fabricación por sustracción, como es el mecanizado tradicional” (ASTM, 2010).

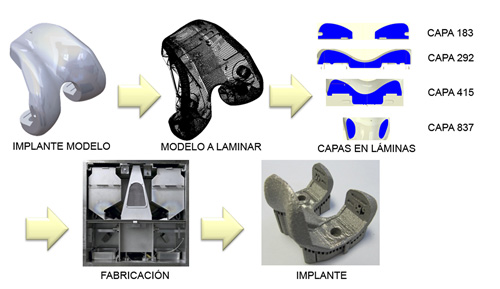

La fabricación aditiva de un implante se inicia con la segmentación del modelo 3D del mismo en capas muy finas (de 30 a 100 µm, según la tecnología). El fichero que contiene la información del conjunto de capas (con la extensión.SLI, .SLC, .ABF; según la tecnología patentada) es enviado al sistema de fabricación aditiva, que reconstruye capa por capa el modelo físico de la pieza en el material deseado. Dicha reconstrucción consiste en la deposición de una capa fina de polvo metálico y la aplicación de una fuente de energía (generalmente haz de láser o haz de electrones) sobre ella. La deposición de la primera capa se realiza sobre una placa de fabricación y luego capa sobre capa. El material no alcanzado por el haz queda intacto y se puede reciclar para la fabricación siguiente. El resultado de la fabricación es una pieza física idéntica al modelo 3D del implante. Si es necesario, la pieza se puede someter a postprocesado mecánico (mecanizado de superficies de ensamblaje, pulido, etc.) y térmico (homogeneización, HIP, etc.).

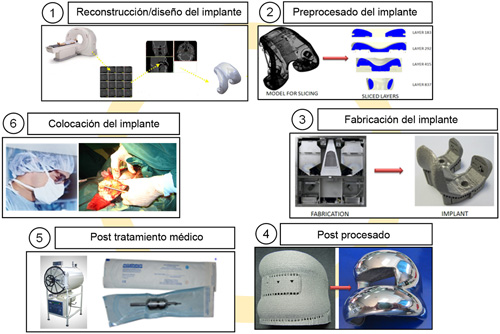

El flujo de trabajo en la fabricación de implantes mediante FA consiste en: diseño del implante o en su caso reconstrucción según imágenes CT, preprocesado virtual (creación del archivo capeado), fabricación directa digital del implante, postprocesado mecánico y térmico (si resulta necesario), postprocesado sanitario (esterilización, envasado, etc.) e implantación quirúrgica como paso final.

Aun siendo un flujo de trabajo similar al seguido por tecnologías convencionales (forja, el mecanizado, etc.), la fabricación de implantes mediante FA tiene importantes ventajas en la producción de los implantes customizados:

- Reducción del tiempo de entrega, debido a alta productividad y fabricación directa del modelo electrónico;

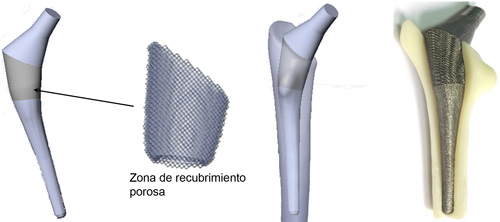

- Alta capacidad de customización con flexibilidad de diseño total, incluyendo zonas porosas hechas a medida, canales internos, etc;

- Ahorro sustancial en material, debido al reciclado completo del material no procesado;

- Ausencia de utillajes y moldes, debido a la fabricación directa del producto;

- Prestaciones mecánicas idénticas al material colado o forjado, debido a una fusión local completa de polvo.

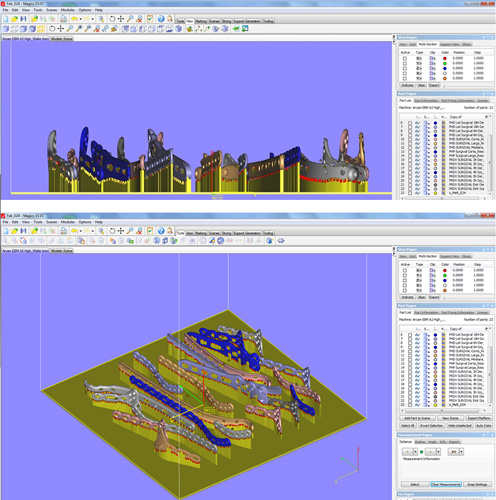

Al mismo tiempo, la FA tiene una característica singular muy valorada en la fabricación de productos personalizados de todo tipo. La cámara de fabricación tiene un volumen de tamaño medio de 250x 250x 250 mm. Como regla general, todos los modelos que pueden caber en el volumen de la cámara de fabricación, son fabricados a la vez, puesto que la máquina no interpreta modelos sino las capas albergadas en el archivo capeado. Por tanto, a diferencia de otros procesos de fabricación, donde cada implante personalizado es fabricado individualmente, mediante la FA se pueden fabricar al mismo tiempo múltiples implantes, completamente distintos y personalizados según el paciente concreto. En la Figura 4 se muestra una fabricación conjunta de 21 placas de osteosíntesis de fisionomía diferente. Poder fabricar a la vez implantes completamente personalizados reduce costes de fabricación de manera muy significativa y mejora la competitividad del precio ofertado.

Así pues, resulta evidente que la Fabricación Aditiva es una opción muy competitiva a la hora de fabricar series relativamente cortas de implantes, con elevado valor añadido y alto nivel de personalización. Sin embargo, no hay que olvidar que con este tipo de tecnologías no se pretende sustituir las tecnologías convencionales, puesto que la FA no puede competir en la fabricación de series grandes de implantes estandarizados en tallas. Sin embargo, el desarrollo de nuevos materiales, la mejora tecnológica, el incremento de productividad y el abaratamiento de equipos en torno a la Fabricación Aditiva, son realidades que se van observando año tras año, por lo que parece lógico considerar que estas tecnologías pueden representar el futuro, no solo de la producción de implantes médicos, sino de otros muchos productos sanitarios.

Petrovic V et al. (2011). A study of mechanical and biological behavior of porous Ti6Al4V fabricated on EBM. Innovative Developments in Virtual and Physical Prototyping – Proceedings of VRAP 2011, 28 Sep – 01 Oct, Leiría, Portugal.

Thomsen P. et al. (2009). Electron beam-melted, free-form fabricated titanium alloy implants: Material surface characterization and early bone response in rabbits, Journal of Biomedical Materials Research Part B: Applied Biomaterials Vol 90B, Iss 1, pg 35–44 (2009).