La vía rápida a la producción en serie: fabricación aditiva con la impresora 3D multimaterial ExAM 255

AIM3D, el proveedor de impresoras 3D sobre la base del proceso CEM (Composite Extrusion Modeling), presentará en la feria Rapid.Tech 2023 de Erfurt la impresora 3D ExAM 255 como producto estrella. La impresora ExAM 255 aúna una gran precisión de las piezas 3D con unas altas velocidades de construcción para la fabricación aditiva. Como impresora 3D multimaterial, la ExAM 255 puede imprimir metal, plástico y cerámica y permite un proceso de impresión 3D en forma de una cadena de procesos íntegramente digital.

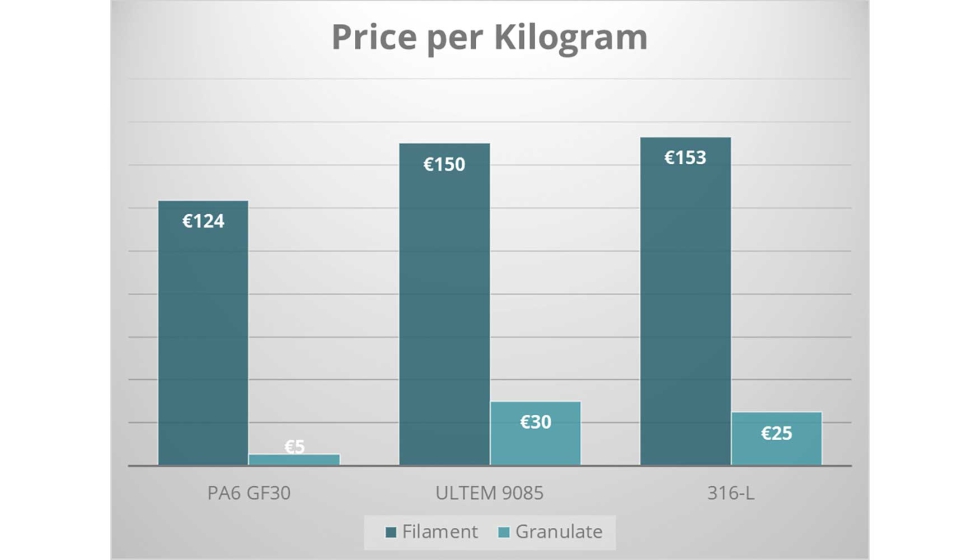

La impresora 3D multimaterial ExAM 255 puede utilizarse con diversos materiales (metal, plástico, cerámica) y procesos (piezas híbridas). En comparación con los procesos de lecho de polvo u otros procesos de impresión 3D a partir de materiales con filamentos, las impresoras del proceso CEM alcanzan resistencias a la tracción similares al clásico moldeo por inyección de termoplásticos vinculado a moldes. Un aspecto llamativo es el precio competitivo de la impresión 3D al utilizar gránulos convencionales en lugar de filamentos. Los costes del proceso CEM pueden reducirse hasta por un factor de 10 en caso de utilizar gránulos.

Competitividad de la impresión 3D con gránulos

El uso de gránulos en la impresión 3D con plásticos resulta especialmente competitiva en la fabricación de piezas con fibras. En líneas generales se distingue entre reforzado con fibras (GF) y relleno con fibras (si se trata solo de fibras cortas). Dos materiales son especialmente interesantes debido a su difusión en la industria transformadora de plásticos: PPS GF40 (polisulfuro de fenileno) y PA6 GF30 (poliamida). Estos materiales aúnan unas extraordinarias propiedades mecánicas con una gran resistencia a los fluidos y la temperatura. La ExAM 255 recurre para ello, como impresora de pellets, a gránulos convencionales como los que se emplean también en la técnica de moldeo por inyección. La impresión 3D por el proceso CEM presenta unos precios muy competitivos en comparación con las estrategias convencionales de fabricación. La ventaja de precio en los costes de material para una pieza procesada oscila entre el 80 y el 96%, según el grupo de materiales. Este tipo de piezas presenta frecuentemente una densidad superior a la par que altas resistencias a la tracción. Esto proporciona al transformador un alto grado de flexibilidad, ya que no es necesario modificar el material. Un material idéntico certificado significa propiedades idénticas o equiparables, como conductividad térmica, resistencia a los fluidos, amortiguación, propiedades mecánicas, contracción o densidad. De manera complementaria se puede realizar un refuerzo con fibras largas con una longitud de fibra de hasta 3 mm, con un grado de relleno de hasta el 60%. En el rectificado del material PA6 GF30 se pone de manifiesto otra característica de la impresora ExAM 255: ofrece una gran fidelidad de seguimiento de la orientación de las fibras con las bandas de extrusión (impresión del relleno/Infill +45º/-45º). Durante la impresión es posible controlar la banda de extrusión para optimizar la resistencia de la pieza. La rentabilidad resulta también del bajo costo por hora de máquina y la alta eficiencia energética de la impresora 3D. La suma de las características de una ExAM 255 ofrece grandes ventajas en la impresión 3D, ya que las aplicaciones de poliamida están muy extendidas y aquí se ofrece por primera vez un proceso 3D a un precio razonable.

Alta precisión en la impresión 3D

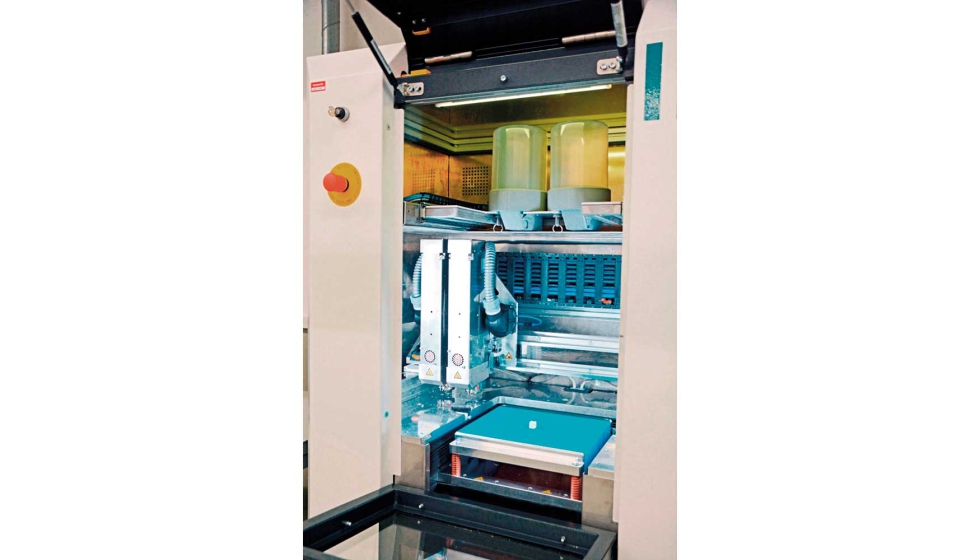

Un aspecto decisivo para los transformadores es la precisión de una impresora 3D. La ExAM 255 alcanza precisiones de hasta 25 µm, naturalmente en función de la velocidad de construcción. El diseño determina el grado de precisión en la pieza: en el espacio de construcción de la ExAM 255 trabajan dos extrusoras de gránulos que se alimentan con material a través de dos recipientes de alimentación independientes. El espacio de construcción mismo mide 255 x 255 x 255 mm³ y puede calefactarse de manera pasiva hasta 60 °C. AIM3D indica una tasa de construcción (con una boquilla de 0,4 mm) de hasta 40 cm³/h, en función del material seleccionado.

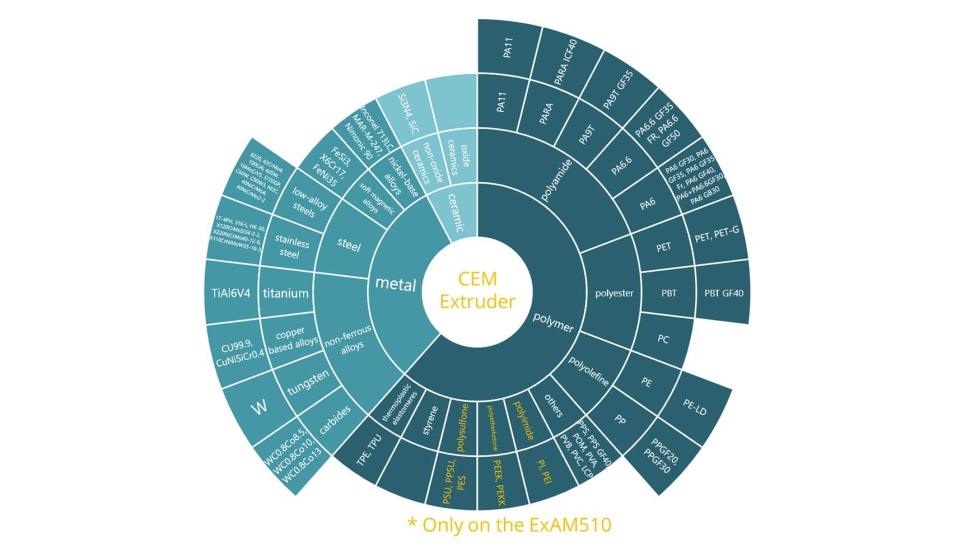

El espectro multimaterial proporciona un alto grado de flexibilidad

La flexibilidad de los materiales imprimibles juega un papel central en la decisión de inversión. La ExAM 255 es la única del mercado capaz de cubrir una espectro muy amplio de materiales. En el grupo de los metales destacan sobre todo aceros, titanio, metales no ferrosos y metales duros. En los plásticos pueden imprimirse tipos idénticos de plásticos sobre la base de gránulos, tal y como se utilizan en los procesos clásicos. A esto se suman además aplicaciones cerámicas. La alimentación de material de la ExAM 255 se efectúa por medio de recipientes de material (materia prima) dispuestos por parejas por encima del espacio de construcción de la ExAM 255. Esta disposición permite realizar una impresión de varios componentes con diferentes polímeros, pero también combinaciones de metal, plástico o cerámica. Las opciones de esta tecnología permiten además combinar procesos con piezas híbridas, en las que un componente se fabrica de manera clásica y un segundo componente se imprime. Esto brinda muchas soluciones perfectas para prácticamente cualquier aplicación industrial.

Referencias en institutos y la industria

Además de numerosos institutos que utilizan la ExAM255 para el prototipado rápido y la investigación de materiales, varios clientes industriales de renombre también utilizan la impresora 3D multimaterial ExAM 255. Entre ellos figuran usuarios industriales como Brose, Schunk, Schaeffler o BASF. Estos usuarios persiguen principalmente la fabricación de series pequeñas y medianas mediante impresión 3D. La aceptación por parte de los transformadores se debe estratégicamente al uso de material de serie. Esto acorta enormemente los tiempos de desarrollo y las piezas presentan un aspecto y unas propiedades próximas a la fabricación en serie. En la ExAM 255 se pueden experimentar también diseños alternativos de piezas con propiedades biónicas y estrategias de construcción ligera. Una ventaja clave reside además en la técnica «one shot»: una pieza se construye de manera sucesiva sin trabajo de montaje, incluso con integración de la función. Mediante una estrategia de fabricación aditiva es posible optimizar por reingeniería el diseño y la función de una pieza convencional. El atractivo especial del proceso CEM son las geometrías de piezas 3D híbridas en lo relativo a materiales y procesos proporcionando un grado máximo de flexibilidad y libertad de diseño. En términos de rentabilidad, flexibilidad, precisión y tasas de construcción, la ExAM 255 ofrece las condiciones ideales para explorar la fabricación aditiva como complemento de las estrategias de fabricación convencionales.

Estado de la técnica, perspectiva y tendencias del mercado AM en 2023

Entrevista con el doctor en ingeniería Vincent Morrison, CEO de AIM3D

¿Cuál es su pronóstico para el futuro de la impresión 3D y del sector AM en 2023?

El sector de la impresión 3D continúa desarrollándose de un modo muy dinámico. Esto se debe a la competencia entre diferentes procesos 3D y al avance tecnológico en la ingeniería de máquinas y procesos. En general puede constatarse que continúa aumentando la madurez industrial en relación con las estrategias clásicas de fabricación (fundición o fresado). Los criterios de esta «competencia» son la velocidad de construcción, el tamaño de las piezas y la rentabilidad de los costos unitarios. Estos definen las decisiones de inversión de los usuarios.

Este dinamismo hace que existan muchos enfoques nuevos e interesantes para la fabricación de piezas en el segmento de mercado de las series pequeñas y medianas (hasta 100 000 piezas/año). Esta tendencia se observa tanto en la impresión 3D de metales y polímeros como en las aplicaciones cerámicas.

Esto hace que aumente la demanda de máquinas más productivas y materiales más baratos entre los usuarios de impresoras 3D con el fin de aumentar el rendimiento de las máquinas para reducir los costos por pieza. La presión competitiva debido a los costos unitarios obliga a los proveedores de servicios de impresión 3D a fijarse en las máquinas y equipos de última generación. Esto afecta en particular a las decisiones de inversión pendientes.

¿Puede hablarse hoy en día de una consolidación de las estrategias de fabricación aditiva en la industria?

Tras más de 20 años de desarrollo, la impresión 3D ha evolucionado de una estrategia de prototipos (prototipado rápido) a una estrategia de series pequeñas y medianas. Los motivos residen principalmente en el aumento de las tasas de construcción y la mejora de la precisión. Las velocidades en combinación con la precisión se traducen en una competitividad cada vez mayor en comparación con los procesos convencionales. La fabricación aditiva (AM, por sus siglas en inglés) amplía ahora el espectro de los procesos establecidos.

Muchos proveedores de primer y segundo nivel de la industria han desarrollado entretanto unos buenos conocimientos sobre las posibilidades y los límites de los procesos AM. Por otra parte, diferentes centros de investigación, universidades y empresas especializadas en el acompañamiento de startups brindan su apoyo a usuarios que se inician en el mundo AM o desean optimizar sus procesos. Estos conocimientos especializados permiten ingresar más rápidamente en el mercado, así como acortar el tiempo de comercialización o time-to-market. Un ejemplo entre muchos es la científica Faye Mills del Manufacturing Technology Center (MTC), un centro de investigación extrauniversitario situado en Coventry (UK). El MTC tiende puentes junto con clientes industriales entre nuevas estrategias de fabricación y aplicaciones concretas. Faye Mills utiliza nuestra impresora CEM para proyectos de clientes finales dirigidos a experimentar nuevos materiales en el campo de los metales, para la elaboración de directrices sobre el diseño de piezas y la optimización selectiva de los ciclos de sinterización. En muchos países existen instituciones semejantes.

La industria y la investigación ya disponen en la actualidad del know how industrial para evitar estructuras de soporte, así como de los métodos adecuados para llevar a cabo un tratamiento posterior económico de las piezas. Con el resultado de que la AM se ha ido convirtiendo cada vez más en un paso de proceso dentro de la cadena de producción y ya no se ve como el único paso de proceso. La palabra clave aquí es la cadena de procesos 3D digital integrada.

La industria también ha conseguido trasladar este conocimiento de la fase de proceso y prototipos a la fase de diseño, así como comunicarlo a los clientes finales.

Al mismo tiempo debemos valorar también las virtudes únicas de la estrategia aditiva, como la fabricación sin moldes, la libertad geométrica, los diseños biónicos o la producción bajo demanda, por mencionar solo algunas de ellas. Al «concebir» los diseños con tecnología 3D, surgen diseños innovadores de piezas no sujetos a las limitaciones propias de las estrategias de fabricación convencionales. Aquí residen muchos potenciales aún por explorar.

¿Qué ventajas aporta el uso de gránulos convencionales en los plásticos y metales y qué valoración le merece la evolución futura del mercado?

Con la ayuda de impresoras 3D de pellets las empresas pueden desarrollar sus prototipos desde la concepción hasta la producción en serie con materiales y máquinas idénticas y convencionales. Una de las claves para ello es la nueva generación de impresoras industriales por extrusión de pellets (MEX). Con ello no solo se cierra por primera vez el círculo de desarrollo para polímeros en la industria AM desde el prototipo hasta la serie, sino que también hace posible que en el futuro crezcan las cantidades de las producciones en serie AM.

En cuanto al proceso de impresión, estas impresoras MEX de pellets son muy similares al ya conocido proceso MEX/FFF por extrusión de filamentos. Por esa razón pueden adaptarse rápidamente a los diferentes sectores. Por otra parte, estas impresoras de pellets no solo reducirán los costos unitarios, sino que también ampliarán la cantidad de materiales poliméricos disponibles en el mundo AM de varios cientos a más de 10 000. Además, muchas de estas impresoras pueden imprimir dos o tres materiales al mismo tiempo en una sola orden de impresión, por lo que son capaces de imprimir varios componentes. Así se puede imprimir de un modo absolutamente rentable y competitivo, por ejemplo, una pieza de poliamida 6 con un 50% de fibra de vidrio (PA6-50GF) y una junta de TPE con un material de soporte soluble. Las opciones de esta ingeniería de equipos permiten también combinar procesos al fabricar piezas híbridas, en las que un componente se fabrica de manera clásica y un segundo componente se imprime. Esto brinda muchas soluciones perfectas para prácticamente cualquier aplicación industrial.

En relación con el proceso CEM (Composite Extrusion Modeling) y la impresión 3D de pellets con una impresora multimaterial, para el usuario se abre aquí un amplio abanico de materiales manteniendo un alto rendimiento de impresión. La rentabilidad resulta asimismo de la posibilidad de trabajar con clásicos gránulos poliméricos en lugar de con filamentos. Las magnitudes en relación con una pieza tipo son: a) Velocidad de impresión (ejemplo PA6 GF30: filamento: 50 mm/s vs. gránulo: 500 mm/s, es decir, aproximadamente factor 10) y sobre todo b) Precio del material (filamento: 200 EUR/kg vs. gránulo: 10 EUR/kg, es decir, aprox. factor 20). Ambas magnitudes o relaciones explican el potencial de la rentabilidad de un enfoque MEX.

La ingeniería de maquinaria e instalaciones en la impresión 3D de pellets ofrece un buen rendimiento mecánico, una alta impermeabilidad a los gases y fluidos con espesores de pared reducidos y un buen aislamiento eléctrico. Estas propiedades son confirmadas por los proveedores de primer nivel de la industria automovilística y aeronáutica. Por todo ello, en 2023 y en los años sucesivos seguirá aumentando por encima de la media el segmento de mercado MEX.

¿Cuáles son los principales retos técnicos del mercado de impresoras 3D a medio y largo plazo?

El primer y principal reto es la tasa de desperdicio como parte de la optimización de costos: con el uso generalizado de la AM en la producción en serie, los fabricantes de maquinaria y equipos deberán resolver la circunstancia de que la tasa de desperdicio actual del proceso AM aún es relativamente alta en comparación con otros procesos de producción y estrategias de fabricación convencionales. Incluso teniendo en cuenta que los procesos de extrusión de material y de fusión en lecho de polvo alcanzan unas altas tasas de reciclaje, el reciclaje de piezas de desperdicio no resolverá realmente este problema mientras se sigan perdiendo tiempo de trabajo y gasto energético. Para superar esta situación, el reto principal que deberán afrontar todos los procesos AM será estabilizar su tasa de desperdicio claramente por debajo del 2%, incluso con altos rendimientos. Así pues: la tasa de desperdicio de un proceso AM debe igualarse a las tasas habituales de los procesos clásicos. Los transformadores de la automoción y del sector aeroespacial alcanzan en la actualidad en las áreas de los metales (MIM) y los plásticos unas tasas de desperdicio entre el 2 y el 2,5%. Eso ya es bastante bueno, también en lo que se refiere a la comparación con el moldeo por inyección MIM y otras tecnologías aditivas. Pero si atendemos a los costos unitarios superiores en comparación con el moldeo por inyección, aumenta la necesidad de reducir significativamente esa tasa. La fabricación aditiva debe medirse con las tecnologías convencionales para ser más competitiva.

El segundo reto del mundo AM es el gran número de parámetros de proceso que deben ser vigilados de manera continua durante la impresión. Especialmente cuando se tiene en cuenta el tiempo de construcción de las piezas. Las estrategias clásicas como el control de pieza durante el proceso mediante sensores láser son demasiado lentas para el dinamismo del proceso de construcción y no mejoran su rentabilidad. Por lo que los proveedores de máquinas y equipos deben modificar la visión sobre el control de proceso. Planteamientos de este tipo son los PLC de alto rendimiento y nuevas tecnologías de sensores con sus respectivas posibilidades. También se podrían implementar en las máquinas controles de proceso de IA con el fin de controlar las enormes cantidades de datos de proceso y espacios de estados de proceso.

La solución de ambos retos será una de las principales tareas a resolver por el sector AM a largo plazo. El grado en que superemos estos retos determinará en gran medida los potenciales técnicos y la rentabilidad de las estrategias de fabricación AM.

Una pregunta concreta para terminar. ¿Por qué son demasiado lentos los sensores láser cuando las velocidades de construcción también llevan su tiempo?

La causa reside en la resolución necesaria y la «baja» frecuencia de muestreo de los sistemas láser, que se sitúa entre aproximadamente 2.000 y 4.000 Hz. Se tarda unos cuantos minutos en aplicar una capa, pero el láser necesita mucho más tiempo para realizar la exploración. Si tomamos como ejemplo la ExAM 510, podemos asumir para piezas grandes, por ejemplo, una velocidad media de impresión de 500 mm/s. Supongamos además que la banda aplicada tiene una anchura de 0,42 mm. La máquina alcanza en estas condiciones una precisión en la construcción de la pieza de 10 a 50 µm. Supongamos ahora 30 µm, es decir, 0,03 mm como valor medio. Para la extrusión de una línea de 500 mm de largo y 0,42 mm de ancho necesitamos un segundo. Esta banda tendría, si la exploración se realiza a 30 µm con un láser de puntos, 500 mm divididos por 0,03 mm igual a 16.666 puntos en su longitud, y a lo ancho, 0,42 mm divididos por 0,03 mm igual a 14 puntos. Lo cual significa que para esta única banda tendríamos que explorar 16.666 puntos por 14 puntos igual a 233.324 puntos. Con una frecuencia de muestreo de 4.000 Hz el resultado es de 58,331 segundos. En resumen: el escaneo de la banda tarda 58 veces más que la impresión de esa misma banda. Con láseres lineales puede acelerarse un poco el proceso de escaneo, pero hasta la fecha el escaneo tarda por lo general al menos tanto como la impresión, por lo que prácticamente dobla los costos de pieza.