Estructuras de polímeros más rápidas: dos procesos en una máquina

Rápido o preciso. Dos características que no se pueden lograr en la producción de las estructuras de polímeros más finas con el láser. ¿O tal vez sí sea posible? La combinación de estereolitografía y polimerización multifotónica debería hacerlo posible: científicos del Instituto Fraunhofer de Tecnología Láser ILT están desarrollando una máquina para tecnologías de construcción 3D de alta precisión y costo-efectivas utilizando ambos métodos.

El 1 de noviembre de 2018, Fraunhofer ILT y sus socios de proyecto lanzaron el proyecto ‘Alta Productividad y Detalle en la Fabricación Aditiva mediante la Combinación de Polimerización UV y Polimerización Multi-Fotón - HoPro-3D’, financiado por la Unión Europea y el estado de Renania del Norte-Westfalia.

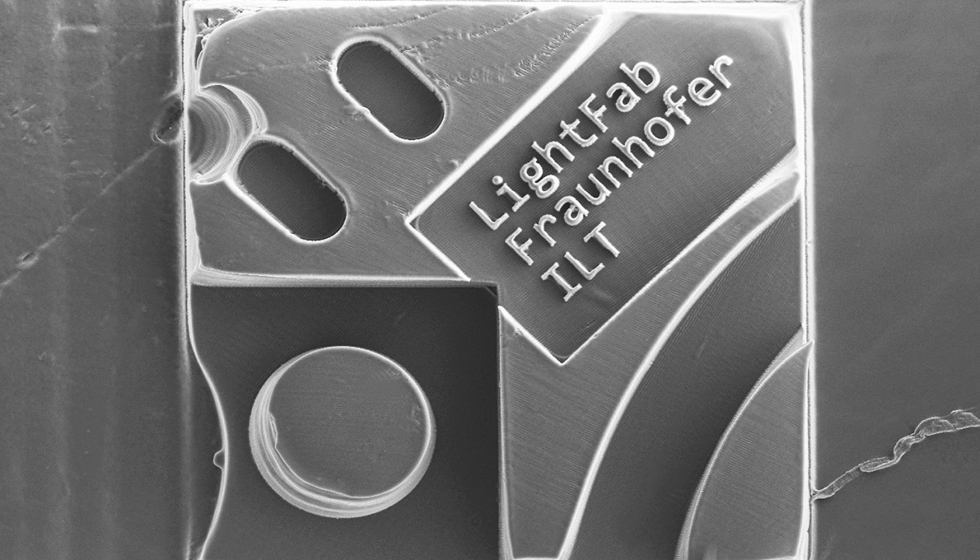

Junto con LightFab GmbH de Aquisgrán, Bartels Mikrotechnik GmbH de Dortmund y Miltenyi Biotec GmbH de Bergisch Gladbach, los expertos de Fraunhofer ILT están desarrollando una nueva máquina para la producción de estructuras macroscópicas de polímeros con una resolución de hasta el rango submicrométrico. Hasta la fecha, existen varios procesos separados para este fin: la polimerización UV basada en láser, como, por ejemplo, la estereolitografía (SLA) o las matrices de microespejos (DLP), y la polimerización multifotónica (MPP) a escala microscópica.

En el proceso SLA, un láser UV escribe una estructura bidimensional en un baño de resina, haciendo que el material fotosensible se polimerice. El componente se baja paso a paso y se construye una estructura 3D en capas. En su mayor parte, la tasa de acumulación está muy por encima de 1 mm³ por segundo. Las impresoras 3D más recientes utilizan motores de luz UVLED y un chip DLP (Digital Light Processor) en lugar del escáner. Esto permite que la exposición se paralelice, aumentando así la velocidad de construcción. Ambos métodos alcanzan una resolución máxima por encima de 10 µm La polimerización multifotónica es adecuada para construir estructuras aún más finas. En este proceso, la energía necesaria de los fotones es generada por pulsos láser intensos con longitudes de onda en el rango visible o infrarrojo, con varios fotones de baja energía que se suman virtualmente a un fotón UV. La ventaja es la precisión extremadamente alta de hasta 100 nm en las tres direcciones espaciales; sin embargo, la tasa de construcción aquí es sólo de alrededor de 10 µm³ por segundo.

Ahorro de tiempo con dos sistemas en una sola máquina

Los socios del proyecto están ahora combinando el proceso basado en DLP con el proceso MPP y desarrollando una máquina con dos sistemas de exposición seleccionables para altas tasas de construcción o alta precisión. Utilizan LED de alto rendimiento que emiten a 365 nm de longitud de onda y un chip DLP con resolución HD para litografía. El módulo MPP utiliza un láser de femtosegundo con un escáner rápido y una óptica de microscopio. La ventaja radica en la interacción entre los dos procedimientos: Dependiendo de la necesidad, pretendemos cambiar entre los sistemas de exposición en el proceso. El reto al que nos enfrentamos está en el control de procesos. El concepto ha sido desarrollado, actualmente se está construyendo una máquina adecuada. Además, se está desarrollando un software de control, que decidirá de forma independiente —sobre la base de los datos CAD— cuando un cambio entre las dos fuentes tenga sentido. La conclusión es que esta transición funciona sin problemas y las estructuras se pueden construir en una cuba de resina sin tener que cambiar la fotoresina. El equipo del proyecto está examinando diferentes materiales y optimizando la combinación del proceso en detalle.

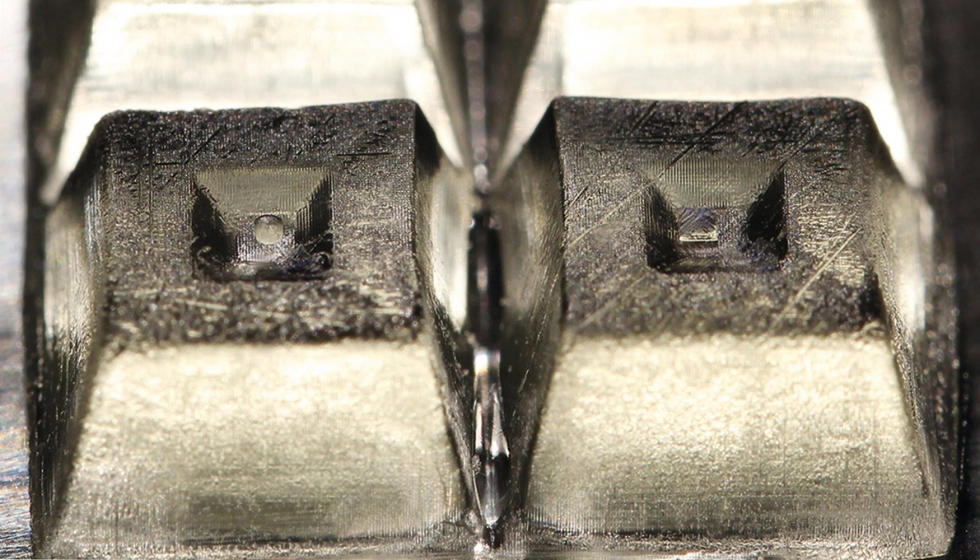

Estructura fina (aproximadamente 400 x 400 µm) producida con la nueva combinación de procesos y unida a la base rígida (ver Imagen 2). Foto: Fraunhofer ILT, Aachen, Alemania.

Aplicaciones no sólo en biomedicina

Muchos componentes tienen un cuerpo que puede montarse rápidamente, sino también ciertas estructuras que requieren una gran precisión. La combinación de procesos permite, por ejemplo, integrar elementos de función ópticos como lentes o prismas directamente en un componente más grande con gran precisión. Gracias a este enfoque, es posible construir una óptica de colimación completa para la lectura de información óptica en la tecnología de análisis.

Los campos de aplicación son múltiples, pero esta máquina debería resultar muy interesante para la producción de componentes utilizados en la tecnología de análisis biomédico. Las estructuras de soporte para modelos de tejidos en 3D, componentes micromecánicos o sistemas de microfluidos completos son ejemplos típicos de aplicación para ello.