Gracias a su puesta por AutoForm-Trimplus

Grupo Segura reduce el tiempo de puesta a punto de sus matrices de corte a la mitad

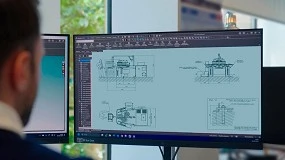

Para obtener un resultado óptimo de una pieza metálica estampada se tienen en cuenta varios aspectos: funcionalidad, calidad, coste y tiempo de entrega. Cada uno de ellos juega un papel importante a lo largo de la cadena de proceso de conformado. Mientras que en las primeras etapas de esa cadena se busca principalmente que la geometría de la pieza cumpla su función principal y que el coste, de utillajes y formato de chapa, sea mínimo; es durante la fase de ingeniería de proceso y diseño cuando el factor tiempo gana gran importancia. Durante esta etapa es necesario disponer de los mejores aliados para que el resultado sea óptimo y el tiempo de puesta a punto se minimice al máximo.

Actualmente, en el sector de la fabricación de moldes y matrices, especialmente para la automoción, los tiempos de entrega son muy ajustados. La competencia es muy elevada y que un fabricante de vehículos escoja un proveedor u otro, bien puede depender de la rapidez de respuesta de la empresa contratada. Para mejorar su competitividad, Grupo Segura implementó, en 2014, la solución AutoForm- Trimplus con el fin de minimizar el tiempo de puesta a punto de las matrices de corte. “Con esta solución de AutoForm hemos conseguido reducir el número de ajustes de la línea de corte a la mitad”, afirma Miguel Villena, técnico responsable de la oficina de Matricería.

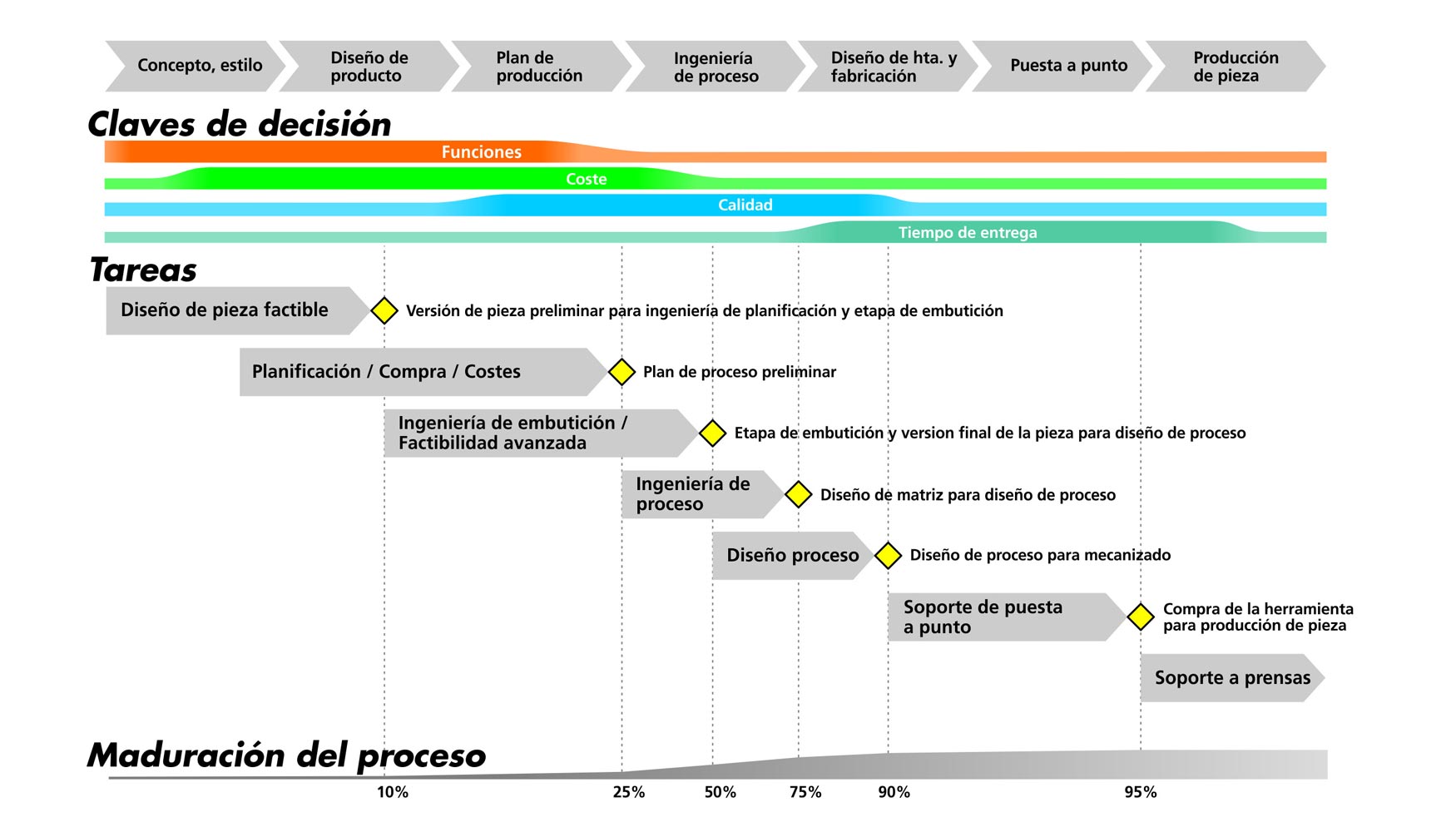

AutoForm-Trimplus en combinación con AutoForm-Solverplus determina el contorno de chapa o la mejor línea de corte a utilizar en la puesta a punto de las matrices de corte. La solución permite al usuario diseñar las herramientas de corte y las matrices de embutición de manera simultánea. En un proceso multi-operaciones la línea de corte se optimiza para asegurar la forma y las dimensiones deseadas del contorno de pieza al final del proceso. AutoForm-Trimplus ajusta automáticamente las líneas de corte, mediante un proceso automático iterativo, eliminando o añadiendo chapa hasta que consigue que el contorno final de pieza coincida con el contorno final deseado.

El Grupo Segura ofrece los más modernos procesos de fabricación, la ingeniería más eficiente, y el diseño y construcción de utillajes y de prototipos más competitivos del sector del automóvil pudiendo servir sus productos en todo el mundo. Empezó a utilizar el software AutoForm en el año 2008. A lo largo de estos años se ha consolidado como un cliente con gran experiencia y conocimiento de AutoForm-Incrementalplus. Mediante una breve formación y un período de testeo, el Grupo Segura conoció la solución AutoForm-Trimplus. En el curso participaron tanto el equipo de Desarrollo de producto e Ingeniería, como también el equipo de Matricería y Utillaje. Todos los usuarios coincidieron en que la solución era sencilla de utilizar y muy intuitiva, como viene siendo la filosofía de AutoForm.

Para definir una optimización con AutoForm-Trimplus tan sólo es necesario introducir la línea final objetivo.

Para validar la solución, el equipo de Matricería y Utillaje realizó pruebas con varias piezas en las que estaban trabajando en ese momento. “Para validar el programa decidimos escoger un par de piezas las cuales tenían definido un corte previo de desarrollo o varias etapas de corte intermedias que definían su contorno final. Estas piezas solicitan un gran trabajo de puesta a punto ya que son necesarias hasta 10 pruebas para conseguir el contorno final deseado dentro de una tolerancia exigida, 0.5 mm máximo”, indica Miguel.

Para definir una optimización con AutoForm-Trimplus tan sólo es necesario introducir la línea final objetivo, una tolerancia aceptada de desviación entre línea objetivo y contorno de pieza y las líneas de corte o formato de chapa que se quieran optimizar.

Una de las piezas que se analizó se producía mediante una matriz progresiva de cuatro pasos: una primera etapa de corte de contorno de pieza, una operación de embutición, una segunda operación de corte de contorno y por último, una segunda embutición profunda. Se buscó la optimización de las líneas de corte de las dos operaciones y se definió una tolerancia de +/- 1mm. Después de tres iteraciones calculadas automáticamente por el software, se obtuvo una desviación menor a la tolerancia definida y se decidió hacer una prueba en el troquel físico. “Tuvimos que hacer algún ajuste más pero al tercer retoque teníamos el contorno de pieza dentro de una tolerancia de 0,2-0,3 mm”, afirma Miguel.

Después de realizar estas pruebas quedaron claramente reflejadas las ventajas que aportaba la implementación de AutoForm-Trimplus. Miguel Villena concluye: “Este producto nos permite reducir a la mitad el número de loops durante la fase de puesta a punta de las matrices de corte. Cada ajuste implica alrededor de 2 horas de tiempo de parada de prensa. Para nosotros es muy importante minimizar este impacto ya que esas mismas prensas de puesta a punto las utilizamos para producción y el impacto económico de ese tiempo es fatal”.

La empresa Grupo Segura fue fundada el año 1970 en Burjassot, Valencia y poco a poco ha ido creciendo y haciéndose conocer en el resto del mundo. Actualmente dispone de 3 plantas, 2 en la zona de Valencia y una en Hungría, así como también tiene presencia en diversos OEMs mediante ingenieros residentes. La empresa ha sido galardonada en varias ocasiones. El último premio lo recibieron en el año 2014, el ‘World Excellence Award’ en la categoría Plata, a manos de Ford, por situarse en el rango del 10% de los proveedores con el mayor nivel global de calidad en producto, entregas, precio y costes.