Tendencias de pintura en la industria de la automoción

Mejorar el balance ecológico, aumentar la eficiencia y mejorar la calidad. Estos son los objetivos de la industria del automóvil y sus proveedores no los pasan por alto en el proceso de pintura. Las empresas de tecnología de pintura industrial ofrecen soluciones innovadoras para este fin. El espectro va desde el tratamiento previo, el equipamiento y la aplicación de tecnología y sistemas de pintura, hasta el recubrimiento de películas para la fabricación de componentes.

Por los beneficios ecológicos y económicos, la limpieza por chorro de CO2 en la limpieza / tratamiento previo de componentes de plástico está creciendo continuamente. Foto: Acp.

Ya sea para vehículos compactos o limusinas de lujo - el color y la pintura le proporcionan al vehículo un aspecto que promueve buenas cifras de venta. Y mucho más: es absolutamente esencial una resistencia fuerte y duradera a los inevitables ‘ataques’ mecánicos, químicos y físicos durante la vida útil del coche. Al mismo tiempo, la competencia global cada vez requiere un proceso de pintura más eficiente y sostenible. Un acto de equilibrio, para cuya solución la industria de la pintura está trabajando continuamente, para mejorar las opciones existentes y el desarrollo de otras nuevas.

La conservación de recursos en el tratamiento previo

Con el fin de proporcionar a las carrocerías y otras piezas de automóviles metálicas una protección efectiva contra la corrosión y una buena adherencia de la pintura, son sometidas a fosfatado de zinc convencional durante el tratamiento previo. Cada vez más, el fosfatado de zinc que contiene metales pesados, es sustituido, en efecto, por procesos nano-cerámicos. Esta tendencia se basa en las ventajas ambientales y económicas de esta tecnología multi-metal: Los productos están libres de metales pesados tóxicos, lo que, de manera significativa, reduce el costo del tratamiento de aguas residuales, la gestión de residuos, la limpieza y el mantenimiento de los equipos. Además, el recubrimiento puede ser aplicado a temperatura ambiente, por inmersión o pulverización antes de un revestimiento húmedo y de un recubrimiento en polvo lo que conlleva también una reducción de costes.

Los resultados de atomización tan finos que se consiguen con atomizadores por rotación electrostáticos dan la posibilidad de reducir la velocidad de descenso del aire en la cabina y, por tanto se consigue un ahorro energético. Foto: Eisenmann.

En el pre-tratamiento de los accesorios y de las piezas interiores de plástico, se están imponiendo cada vez más las nuevas tecnologías, como por ejemplo la limpieza por ‘CO2-Snow-Jet’ (limpieza a chorro de nieve CO2) contra el clásico ‘Powerwasher’ (lavado a presión). Esto, en parte, es debido al ahorro de hasta un 50% en la inversión, y hasta un 20% en los costes operativos y hasta un 80% en la superficie requerida. Por otra parte, los sistemas alargados pueden ser fácilmente integrados en la línea de pintura.

Con lacas innovadoras que combinan las ventajas de las materias inorgánicas ‘duras’ y las orgánicas ‘blandas’, el ‘Efecto de coche nuevo’ durará durante más tiempo. Foto: BASF.

El proceso de reducción de pintura

Están en aumento a nivel mundial, los sistemas de recubrimiento sin relleno para la pintura de vehículos, incluso en la clase de ‘Premium’. De la función de relleno, generalmente se hace cargo un sistema a base de pintura de agua. En comparación con los procesos de pintura convencionales, eliminando el secado intermedio, se puede ahorrar del 15 al 20% de la energía requerida. Al mismo tiempo, el proceso libre de relleno reduce las emisiones de disolventes y hace innecesario el área de la planta de relleno. Estas ventajas económicas y ambientales, mientras tanto han provocado una tendencia en el recubrimiento de los accesorios de plástico de cambiar a un acabado de dos capas sin imprimación. Para piezas de revestimiento interior hechas por inyección ya existen soluciones que dan un acabado altamente brillante a los componentes con una sola capa de pintura.

Un innovador sistema de lacado 2K sin imprimación permite el pintado de componentes de polipropileno (PP) y poliolefinas termoplásticas (FPO) del interior del vehículo sin pretratamiento. Foto: Coating and Industrial Technologies (CIT).

Sólo la pintura que sea necesaria

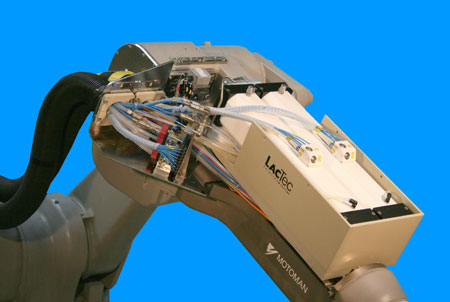

Con el fin de conseguir un ahorro en la pintura, el lema es eliminar las fuentes potenciales de pérdida como atomizadores ‘overspray’, pérdidas por cambio de pintura en la aplicación y en el suministro. A menudo, esto se puede lograr mediante modificaciones selectivas de forma rápida y eficaz. Una solución sería aumentar la eficiencia de la aplicación mediante la adaptación del chorro de pulverización a la geometría de la pieza así como pistolas de pulverización electrostática y atomizadores por rotación. Con este último se consiguen grados de eficiencia en la aplicación de más del 90%. Una contribución importante en el uso de recubrimientos hidro son los nuevos sistemas potenciales de separación ubicados directamente en el brazo del robot. También aseguran un uso minimizado de detergente y tiempos más cortos en cambios de color. Además, los resultados de atomización tan finos se consiguen con atomizadores por rotación electrostáticos, dan la posibilidad de reducir la velocidad de descenso del aire en la cabina y, por tanto se consigue un ahorro energético.

Mediante la adaptación del chorro de pulverización a la geometría de la pieza así como el empleo de pistolas de pulverización electrostática y atomizadores por rotación se puede aumentar la eficiencia de la aplicación. Foto: Wagner.

El aumento del grado de automatización por robots, incluso en la aplicación de pintura de interiores de carrocerías de automóviles, también lleva a un consumo inferior de pintura. Otras ventajas son la alta reproducibilidad del resultado del pintado y un desperdicio inferior. Otro efecto secundario positivo de la utilización de robots de pintura es que, para el acondicionado de la cabina de pulverización se puede cambiar fácilmente de los sistemas de aire fresco a los sistemas de recirculación. Esto puede resultar en ahorros sustanciales de energía en el orden de 60 a 70%.

Un sistema de logística inteligente también conduce a un consumo reducido de material. El sistema de recuperación 'Pigging' permite, por ejemplo, recuperar la pintura sin procesar desde las tuberías o transportar, para aplicaciones especiales, cantidades de pintura bien definidas al lugar de la tecnología de aplicación.

Los sistemas potenciales de separación ubicados directamente en el brazo del robot reducen el consumo de pintura, de detergente y acortan el tiempo necesario para el cambio de colores. Foto: LacTec.

Prolongar el ‘efecto de coche nuevo’

Están de moda los barnices con efecto mate. Son robustos, fáciles de cuidar, relativamente insensibles y dan, principalmente a pequeñas series, una apariencia individual. En barnices brillantes, se hace hincapié en aumentar la resistencia al rayado, de modo que el “Efecto de coche nuevo” permanezca durante más tiempo. Para ello existen soluciones innovadoras que combinan las ventajas de las materias inorgánicas ‘duras’ y las orgánicas ‘blandas’. También ya está aplicándose en serie en la industria de automoción un proceso de 'sol gel nano'. Se aplica en elementos de aluminio anodizado de vehículos de la clase alta, para darles una capa transparente protectora resistente a los arañazos. Otras aplicaciones de la tecnología sol-gel en la industria de automoción se encuentran en fase de prueba. La importancia de barnices UV en la industria del automóvil también continua creciendo —tanto en el recubrimiento de sustratos plásticos como metálicos. Las razones no son sólo una elevada resistencia al rayado sino también el ahorro de materias primas, energía y la reducción de emisiones nocivas. Otro beneficio es el tiempo extremadamente corto de secado de pintura. A través del endurecimiento con tecnología UV bajo atmósfera de gas inerte ya no es un obstáculo el secado de componentes grandes y complejos tales como los ejes.

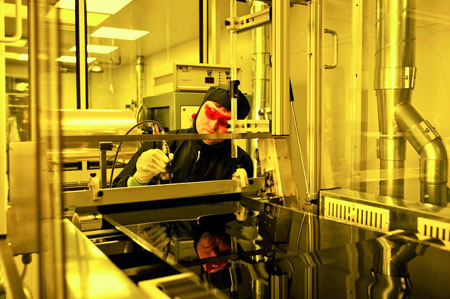

De las películas fabricadas y pre-pintadas en la sala limpia se hacen componentes mediante el posterior proceso de termoformado, para la industria de automoción y otros ramos. Foto: Wörwag.

El camino de la película pre-pintada al componente pre-pintado

Es probable que la tendencia de ahorrar energía con automóviles más ligeros y menos costosos y vehículos eléctricos inspire también la tecnología de película. Aquí, por ejemplo, las películas de mezclas de policarbonato, en el primer paso son recubiertas con una capa base hydro termoformable. Ésta entonces recibe una capa transparente que consiste en un barniz UV de curado dual que primero se seca térmicamente y se cubre con una película protectora. Después de cortar la película se puede moldear mediante un proceso termoformado obteniendo la forma deseada, como por ejemplo un módulo de techo o un alerón. El siguiente endurecimiento UV le da al componente una superficie muy resistente a los arañazos. Su firmeza la obtiene por un llenado de espuma.

PaintExpo: la feria internacional para el lacado industrial

PaintExpo cubre todo el proceso de pintura y ofrece un panorama completo de las últimas novedades para pintura líquida, pintura en polvo, Coil Coating y el pre-tratamiento. Participarán todos los principales proveedores en la feria líder internacional para el lacado industrial. La gama amplia y representativa permite una información específica y detallada, así como la comparación directa de los diferentes sistemas y procedimientos en un solo lugar. La feria PaintExpo se celebrará del 8 a 11 de abril de 2014 en el centro de exposiciones de Karlsruhe. Antes, la empresa FairFair GmbH organizará con Artkim Fuarcilik, el especialista turco en ferias para pinturas y productos químicos, la feria PaintExpo Eurasia en Estambul, Turquía, que tendrá lugar a partir del 12 a 14 de septiembre de 2013.