Conexión de la presa de Lasesa con los sectores de riego XXX, XXXI y XXXII de la Comunidad de Regantes de Lasesa en Sariñena, Huesca

La Comunidad de Regantes Lasesa, que se encuentra encuadrada en la Zona regable del Cinca, se abastece de agua desde la Acequia de Pertusa y comprende parte de los términos municipales de Peralta de Alcofea, Lastanosa, Sariñena, Sena, Castejón de Monegros y Villanueva de Sigena. Tiene una superficie regable de 9.786 hectáreas, según los Planes Coordinados para las obras de esta Zona regable del Cinca, distribuidas en cinco sectores hidráulicos -Sectores XXIX, XXX, XXXI-1°, XXXI_2° y XXXII-, de las que 3.884 hectáreas necesitan bombeo para poderse regar y el resto se riegan por gravedad.

Introducción

Inicialmente se plantea realizar una conexión hidráulica de la presa de Lasesa con los sectores XXX, XXXI (1º y 2º) y XXXII con la intervención de la estación de bombeo de la presa y la balsa del sector XXX-A ambas existentes en la actualidad. Con esta premisa, la Comunidad de Regantes encarga un proyecto que una vez ejecutado cumpla con las necesidades de ahorro, mejora y funcionalidad requerida. La obra ejecutada una vez terminada aportara claros beneficios a la gestión diaria y consumo de energía de la Comunidad de Regantes:

- La Comunidad de Regantes soluciona los problemas de la rigidez en el transporte de agua a través de la acequia de Pertusa y la escasa regulación mediante las balsas existentes.

- La alternativa elegida, la cual centraliza el bombeo en la presa y una parte de los sectores pasan a abastecerse por gravedad desde la presa, consiguen un ahorro de energía de 782 MWh (20 %) y una reducción de los costes de electricidad de 263.089 € (51%).

En este articulo, una vez explicado el diseño de la obra para tener una idea general de la misma y la solución acometida, se procederá a una descripción de la obra que sirva para exponer y detallar las distintas etapas de trabajo en la ejecución y montaje de tubería de HPCH desde el punto de vista práctico de una obra de conducción de regadío. La obra está actualmente en ejecución por parte de Tragsa, tras la firma de convenio con la Comunidad de Regantes. Esta actuación es subvencionada dentro del marco del Programa de Desarrollo Rural para Aragón 2014-2020, donde la empresa Sarga lleva a cabo los servicios de dirección de obra, coordinación de seguridad y salud y vigilancia ambiental.

Diseño de la obra

Planteamiento general

El trazado que se eligió discurre en la medida de lo posible dentro de la zona de servidumbre de la Acequia de Pertusa con el objetivo de no perjudicar la zona cultivada adyacente al canal. Dentro de las zonas cultivadas se ha priorizado el trazado por el lado izquierdo del canal, que es donde están ubicados los cultivos de secano, con el fin de reducir la afección a infraestructuras de instalaciones de riego existentes, tanto las redes de la propia comunidad como las instalaciones de particulares de los regantes. Sólo se ha optado por plantear la conducción por zonas de regadío en aquellos tramos en los cuales la dificultad orográfica del terreno hace inviable la instalación de la tubería por el lado izquierdo.

Igualmente se hace necesaria una serie de modificaciones en la estación de bombeo de la presa con el fin de adaptarla a la nueva función de re-elevación del agua del embalse y posibilitar el abastecimiento de las nuevas conducciones en condiciones de caudal, presión y limpieza requeridas por las redes de riego. Los cambios más importantes son: a) instalar un nuevo colector de impulsión para la salida del agua reimpulsada; b) crear una conexión en el colector de impulsión existente con una válvula anti retorno para la salida de agua por gravedad; c) la instalación de dos filtros de malla ‘tipo W’ para acondicionar la limpieza del agua, y d) la instalación de dos caudalímetros para medir el caudal instantáneo circulante y el volumen de agua abastecido en ambas conducciones.

Para permitir el funcionamiento de los sectores XXX-A, XXXI y XXXII por gravedad sin que la balsa se vacíe, es necesario instalar una válvula de mariposa DN 1000 en el punto de conexión con el sector XXX-A en el inicio del tramo de subida a la balsa. Esta válvula será motorizada y telemandada desde el centro de control. Y además en los inicios de cada una de las redes abastecidas se dispondrán válvulas de mariposa para permitir el corte y aislamiento de los sectores cuando sea requerido por mantenimiento o explotación.

Solución adoptada

Con las premisas anteriormente expuestas, se proyectan dos conducciones paralelas desde la presa hasta el sector XXX, una en DN1200 y la otra en DN900. La primera de ellas conecta la presa con el sector XXX-A y puede funcionar de dos modos, bien sea transportando el agua desde el embalse directamente por gravedad o bien con una presión adicional proporcionada por los grupos de bombeo existentes en la presa. Este doble funcionamiento concede a la comunidad de regantes la posibilidad de organizar turnos de riego gravedad/bombeo. La segunda de ellas funciona exclusivamente por gravedad transportando el agua directamente desde el embalse hasta el sector XXX-B.

El tramo comprendido entre el sector XXX y el XXXI es una continuación de la primera conducción antes indicada. Este tramo está ejecutado con una única conducción de DN800, y por último, el tramo comprendido entre el sector XXXI y el XXXII, siendo una continuación del anterior está previsto con una conducción de DN600.

El rango de alturas de la lámina de agua en el embalse consideradas como útiles para este proyecto está comprendido entre las cotas 419 y 427,50 m.s.n.m.

La balsa del sector XXX-A se incorporó en el esquema hidráulico del nuevo sistema, utilizándose como depósito regulador. El nivel de la balsa elevada (sector XXX-A) considerado en el presente anteproyecto está en la cota 447 m.s.n.m.

Nos encontramos con las siguientes presiones de trabajo para los diferentes tramos de tubería:

| TRAMO | presa Lasesa-sector XXX.B | presa Lasesa- sector XXX.A (0-0A) | sector XXX - sector XXXI-1º (0A-0B) | sector XXXI-1º - sector XXXI-2º y XXXII (0B-0C) |

| Altura lámina de agua (msnm) | 427,5 | 447 | 447 | 447 |

| Cota mínima tubería (msnm) | 388 | 388 | 388 | 388 |

| Presión máxima de funcionamiento calculada (mca) | 39,5 | 59 | 59 | 59 |

| Presión máxima de funcionamiento en tubería comercial (DP) (atm) | 6,5 | 10,0 | 10,0 | 10,0 |

| Carga de tierras (m) | 5,7 | 5,3 | 4,5 | 1,7 |

Los caudales de diseño de los diferentes tramos son los siguientes según el diámetro:

| TRAMO | DIÁMETRO (mm) | CAUDAL (l/s) |

| Presa – sector XXX-B | 900 | 808 |

| Presa – sector XXX-A | 1.200 | 1.360 |

| sector XXX-A – sector XXXI | 800 | 612 |

| sector XXXI - sector XXXII | 600 | 324 |

Descripción de las obras

Tuberías HPCCH

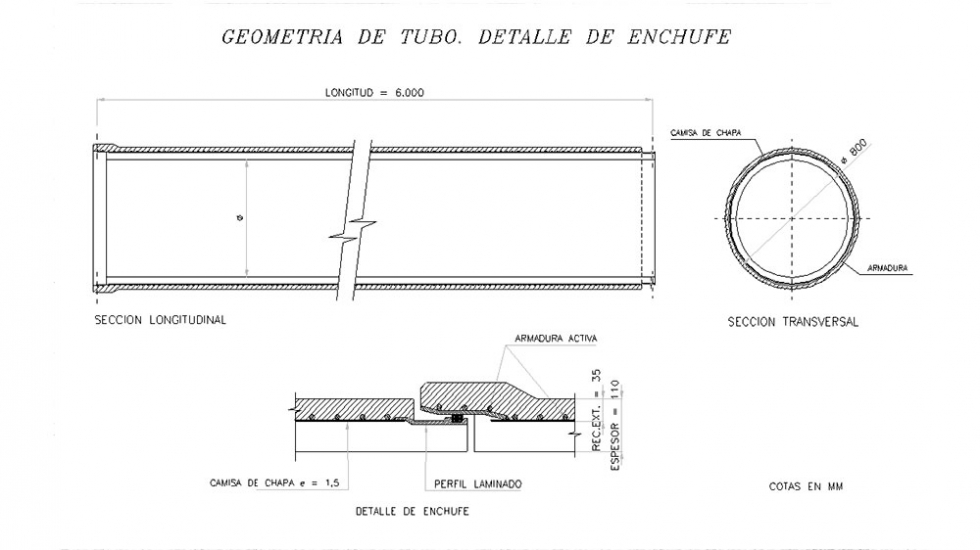

La conducción está constituida por una tubería de longitud 11.087 m, mediante una conducción en tubería de hormigón postesado de diámetro 1.200, 900, 800 y 600 mm. Es un tubo de 6 metros de longitud útil, constituido por un núcleo de hormigón con una camisa de chapa que le confiere estanqueidad y una armadura activa arrollada helicoidalmente alrededor del núcleo, que zuncha este núcleo de hormigón. A este conjunto, denominado primario (elemento resistente), se le reviste en último lugar de una capa exterior de hormigón cuya misión es proteger la armadura activa.

La junta elástica de este tubo se realiza mediante unos cabezales metálicos. El cabezal macho consta de una acanaladura en la que se alojará durante el proceso de montaje un anillo elastomérico de diámetro 20 mm, que consiste en una goma tórica. El cabezal hembra tiene una forma acampanada. Ambos son perfiles del espesor suficiente según la presión situados en los extremos del tubo. Ésta es una junta fácil de montar y, debido a las estrictas tolerancias de fabricación, una junta estanca de gran garantía.

El fabricante y suministrador de la tubería de hormigón postesado con camisa de chapa con junta elástica es Prefabricados Delta S.A.

Movimiento de tierras y secciones tipo

Se realiza un desbroce previo de anchura suficiente, que sirve igualmente para marcar sobre el terreno la ocupación necesaria según la sección de la tubería a instalar. Esta operación se ha realizado con tractor con traílla.

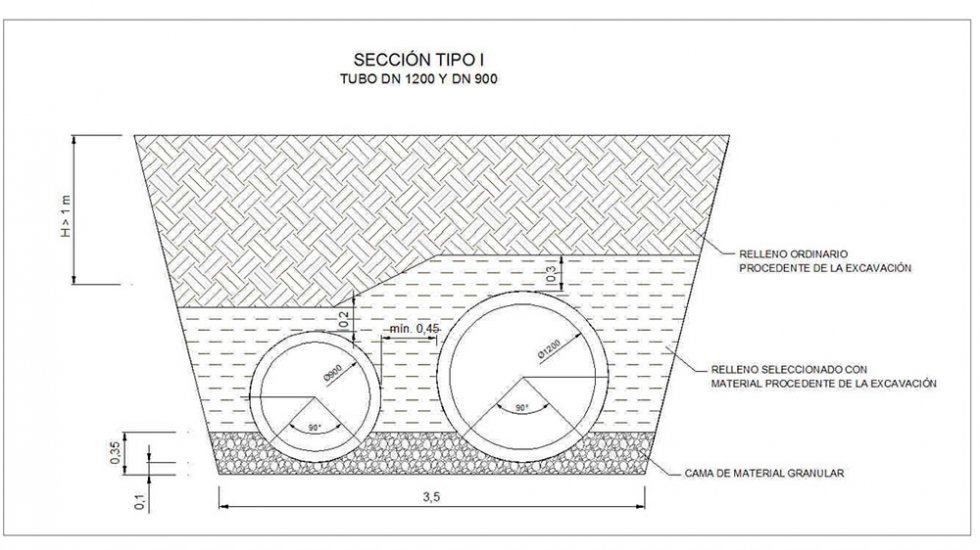

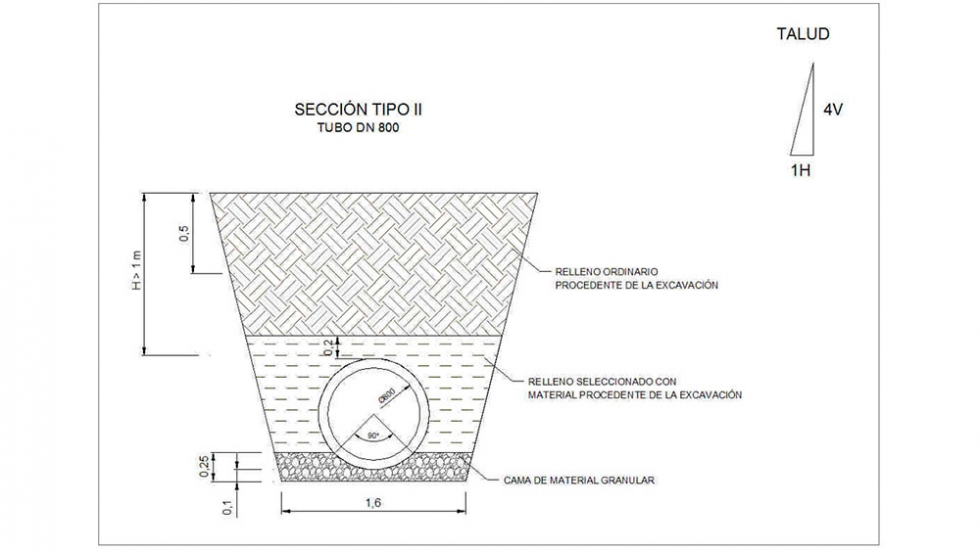

El material para la cama de las tuberías es gravilla 6/20 mm redondeada y se extiende en dos etapas. En la primera se ejecutará la parte inferior con un espesor de 10 cm, con superficie plana sobre la que se colocarán los tubos. En la segunda etapa se realizará el resto de la cama rellenando a ambos lados del tubo hasta alcanzar el ángulo de apoyo indicado (arriñonado).

Una vez colocada la tubería se realizará un relleno seleccionado en el aporte de material entre tuberías con material procedente de la excavación que excluya elementos gruesos y/o angulosos hasta cubrir 0,30 o 0,20 m por encima de la generatriz del tubo según el diámetro. El relleno hasta alcanzar la clave del tubo se hará de forma compensada para evitar desplazamientos de los tubos. Este material se compactará mediante rana, con especial atención en la zanja de tubería doble montada al menos 45 cm entre ellas, para facilitar trabajos junto a la tubería. De los cálculos iniciales se deduce que en tuberías rígidas, como la que se está montando, el terreno aporta tan sólo un 15% de la resistencia total al conjunto estructura terreno, es decir, el relleno tiene mucha menos influencia

Según el diámetro de las mismas y si la instalación es individual o conjunta las dimensiones de las secciones tipo son diferentes.

Descarga y manipulación de la tubería

Los tubos tienen una longitud útil de 6 m. El transporte de los tubos se realiza con camiones tipo tráiler que permiten transportar 2 tubos por camión para el diámetro 1200, 3 tubos para el diámetro 900, 5 tubos para el diámetro 800 y 6 tubos para el diámetro 600, por lo que el acondicionamiento de los accesos es vital para permitir la circulación y maniobras de este tipo de vehículos. Así como prever con antelación unas horas de descarga y tener los medios disponibles a pie de obra.

El montaje de este tipo de tubería y su montaje implica especial atención por la dimensión y peso de cada tubo. El peso aproximado de los tubos en función de su diámetro se muestra en la siguiente tabla:

| Diámetro nominal (mm) | Peso (Kg) |

| 1.200 | 6.700 |

| 900 | 4.400 |

| 800 | 3.600 |

| 600 | 2.500 |

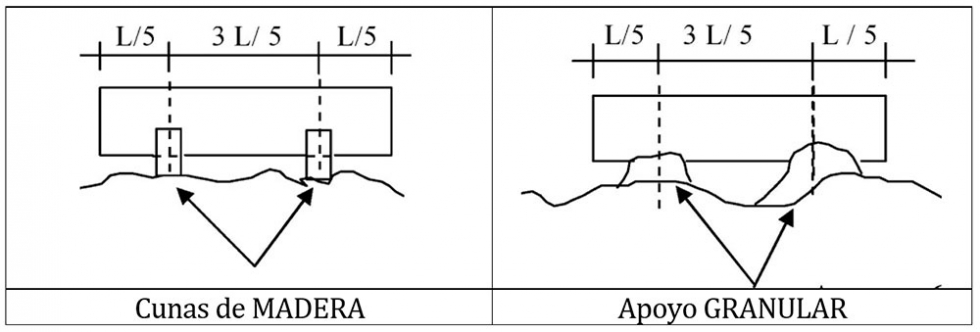

El montaje se realiza con acopios intermedios (zonas de ancho restringido y aceptados por los propietarios y Comunidad de Reganes), donde los tubos se apoyan sobre cunas de madera o montones de tierra evitando elementos punzantes. El acopio es temporal y de poca duración.

Montaje tubería HPCCH

El montaje de la tubería es relativamente sencillo: se limpian los cabezales perfectamente; se monta la junta elástica en su alojamiento en el cabezal macho repartiendo la tensión a toda la goma para evitar arrollamientos; se impregna con jabón neutro toda la junta, y se hace penetrar el tubo que tiene suspendido la grúa en la hembra del tubo anterior (en la mayor parte de las ocasiones) ayudado por un tráctel hidráulico en esta ocasión. Preferentemente los tubos se montarán de manera que el extremo libre del tubo montado sea hembra, y el tubo siguiente acople su extremo macho sobre el anterior. El montaje en sentido inverso es factible. En ambos casos se asegurará que la cama en la zona de unión esté rebajada para asegurar que la gravilla no se introduzca en la unión entre ambos tubos.

Se contempló y aceptó por las partes, la utilización de tráctel hidráulico acoplado a retroexcavadora para los tubos de mayor diámetro (Ø1200 y Ø900). El modelo de tráctel empleado es DISMONTUB 13.400 CH-12. El equipo se acompaña la declaración de conformidad y el manual de instrucciones. El montaje cumplirá en todo caso con las instrucciones indicadas en el manual del accesorio. El enchufe mediante tráctel hidráulico de los tubos debe hacerse con medios que no dañen las boquillas. Deben respetarse siempre las tolerancias de enchufe y ángulo de deflexión admisible facilitado por el fabricante. Será necesario asegurar que el acoplamiento entre los tubos garantice una separación mínima entre ellos que permita la comprobación del alojamiento de la junta mediante galga.

Para esto el enchufe de los tubos debe hacerse siempre 'recto' y, si fuera necesario, girar posteriormente el tubo para conseguir el ángulo de deflexión. Para un enchufe correcto se debe asegurar una buena alineación de los tubos según su eje, tanto en sentido horizontal como vertical. Por ello, se recomienda el uso de trácteles preferiblemente en este tipo de tubería o similar. Este elemento aproxima la boquilla macho a la boquilla hembra.

Muy importante: cuando se interrumpa la colocación de la tubería (cada día al finaliza la jornada) taponar los extremos libres, para impedir la entrada de agua o cuerpos extraños, y al reanudar el trabajo examinar con todo cuidado el interior de la tubería, por si pudiera haberse introducido algún cuerpo extraño en la misma.

Características de las juntas

Las juntas utilizadas son del tipo flexible, tórica con alojamiento. Las juntas estarán constituidas por dos boquillas, con alojamiento, donde la estanqueidad se consigue mediante anillo elástico de goma tal que garantice su estanqueidad con la necesaria fiabilidad durante toda la vida útil de la tubería.

Las juntas con piezas especiales serán flexibles cuando las piezas sean rectas y mediante unión con soldadura cuando estas constituyan un vértice o codo. Estas piezas serán replanteadas in situ y fabricadas según indicación y medidas que permitan la colocación de tubos enteros. Esta labor de topografía es muy importante en una conducción con tubería de hormigón o similar, donde no hay posibilidad de cortar tubos en obra.

Al inicio del montaje y durante las primeras jornadas, los responsables de la obra deben tener especial referencia junto a los montadores acerca de la manipulación de este elemento vital, para un correcto montaje. Para que la fiabilidad de la obra sea total es importante no cambiar de personal de montaje durante la obra, y siempre que sea posible. La experiencia en el montaje nos enseña, lo reseñado a continuación a modo de resumen. Estos enumerados son dentro de una actuación por el tipo de conducción y de tubería el aspecto más importante y más necesario de realizar insistencia al personal de obra.

Se tomarán las siguientes precauciones, durante el montaje:

- Revisar en toda su longitud la junta de goma a emplear, comprobándose su estado.

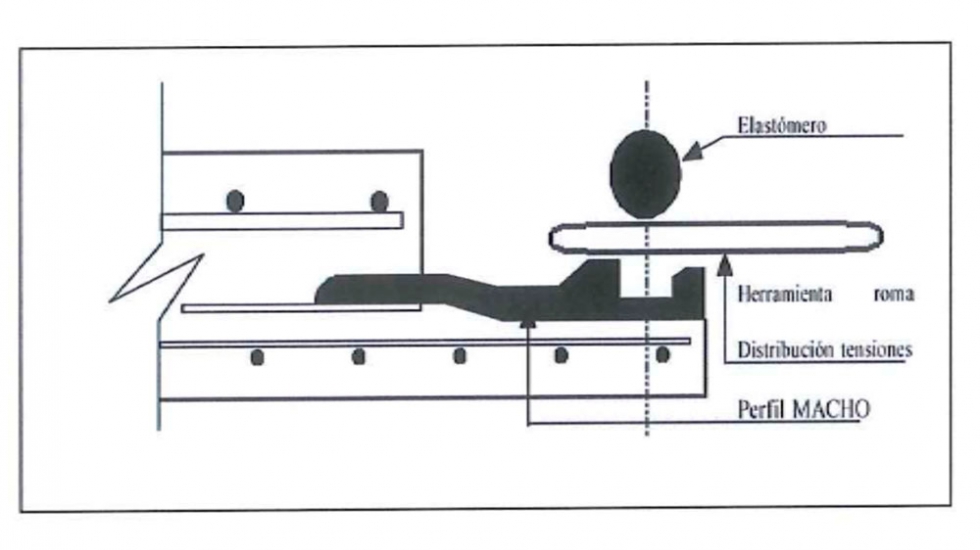

- Antes de aproximar el tubo, colocar la junta en su alojamiento de la boquilla macho, realizando una distribución de tensiones mediante un útil metálico, limpio y sin punta. Para ello se introducirá el útil entre la junta y su alojamiento, desplazando éste a lo largo de la circunferencia de la boquilla macho. Este movimiento se realizará dos veces por lo menos.

- Con un lubricante adecuado, grasa especial, jabón neutro, etc., impregnar la junta y la boquilla hembra, cuidando que queden perfectamente limpias de cualquier elemento extraño que pueda dañar la goma.

- Se embocará el macho, con la junta de goma, a la hembra, comprobándose que están concéntricas y que la goma está en su alojamiento y sin torsiones.

- Con los medios elegidos para el apriete, se aconseja oleohidráulicos. Comenzar el apriete de los tubos hasta que se venza la resistencia que el acople de la junta oponga, buscando siempre con movimientos suaves y continuos.

- Los tubos se enchufarán hasta la marca que figura en la boquilla macho y antes de soltar el tubo de la grúa se realizará una inspección visual de la junta, tanto interiormente como exteriormente, comprobando que la maniobra es correcta y que la junta de goma está alojada perfectamente en su sitio y no ha recibido ningún tipo de daño.

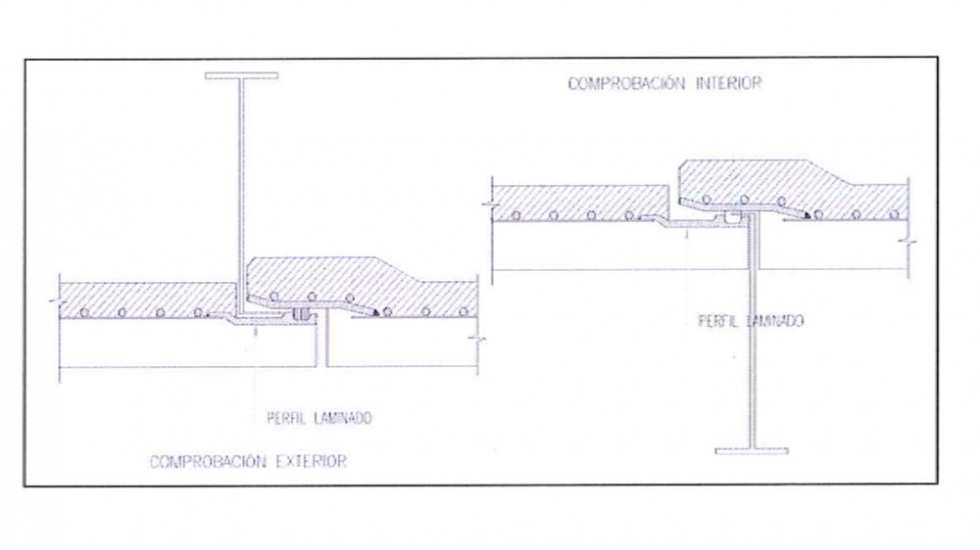

- Para comprobar si la junta elástica está perfectamente colocada en su alojamiento y no arrollada, una vez enchufada la tubería se puede comprobar exteriormente e interiormente por la abertura que queda entre los cabezales mediante dos galgas en forma de 'L', la galga exterior es adecuada para comprobar todo el perímetro salvo la zona inferior, donde está apoyado el tubo, que se efectuará por la parte interior. Estas galgas son un sistema de 'pasa o no pasa', donde si existe cualquier pinzamiento de la goma, la galga choca contra la goma si es comprobada con la galga exterior y gira totalmente dentro de la acanaladura si la comprobación de la galga es interior.

Figura 5. Distribución de tensiones de la junta mediante un útil metálico.

Montaje piezas especiales de calderería

Los puntos singulares de cambios de dirección, derivaciones (desagües, ventosas y ramales de riego) y reducciones en la conducción se resuelven mediante piezas de calderería. Se analizaron previamente al inicio de la ejecución desde los perfiles longitudinales y trazados, para minimizar el número de estas piezas.

Hay previsión de colocar un total de 74 piezas de calderería (promedio de 1 pieza cada 150 m). El planteamiento de ejecución de obra se ha realizado de manera que cuando el montaje de tubería de HPCCH llega a un punto singular se monta la pieza y a continuación se sigue montando tubo de HPCCH. Esta opción exige un trabajo importante de topografía y diseño para ajustar los tramos de tubería a múltiplos de 6 m y encajar la pieza especial que resuelve cada punto singular. Por otro lado, es muy relevante el suministro continuado de las mismas para que no ralentice el montaje de la tubería.

Las piezas para derivaciones o reducciones se han montado con junta elástica, las piezas van provistas de los cabezales suministrados por el fabricante de la tubería al taller de calderería. Preferiblemente se montán con los extremos M-H. En el caso de los cambios de dirección se optó por suministrar piezas con cabezales, montaje sin junta y posterior soldadura. En caso de tubos de diámetro inferior a 700 mm se realizarán soldaduras exteriores por la dificultad que entraña la labor de soldadura en el interior de la pieza. El método para comprobación de las soldaduras en obra será mediante líquidos penetrantes según Norma UNE-EN ISO 3452-1:2013.

En estas piezas se ha instalado una boca de hombre de Ø600mm, cuyo objetivo es facilitar en explotación inspecciones interiores de la conducción y durante la fase de obra facilitar acceso y aireación en el momento de ejecutar soldadura.

Relleno y compactado de zanjas

La zanja se rellenará y compactará lo antes posible. Antes de iniciarse el relleno deberá comprobarse que los tubos apoyan uniformemente en la cama sin que existan huecos, y que están correctamente nivelados, efectuándose las correcciones que fuesen necesarias.

El material aparecido es adecuado en su totalidad y no requiere de transporte a vertedero. Aspecto que hubiera encarecido el ml de tubería ejecutado.

Una retroexcavadora verterá la tierra en el interior de la zanja, previamente seleccionada con un tamaño máximo de 20 mm, y a continuación, con medios humanos y el apoyo de maquinaria auxiliar (pisones o ranas) se procederá a compactar el terreno en tongadas de 30 cm.

El grado de compactación será el adecuado a los medios utilizados y tipo de terreno para garantizar la estabilidad de los tubos necesaria.

El procedimiento empleado para terraplenar zanjas y consolidar rellenos, debe ser cuidadoso para no producir movimientos ni daños en las tuberías. Las zanjas no se rellenarán con material helado. No podrán aplicarse cargas móviles (vehículos) sobre la conducción hasta que el relleno supere un metro sobre la generatriz superior del tubo, siempre que éstos hayan sido considerados en el dimensionamiento del tubo.

Pruebas de presión de tubería instalada

Conforme se iba realizando el montaje de la conducción, se probó la conducción por tramos totalmente terminado, dividiendo ésta en ocho tramos con longitudes de 1.000 a 1.500 ml. Es importante que las primeras pruebas se realicen sin demora y que cercioren un correcto montaje y estado de las tuberías.

Para la realización de la prueba se cerraron los extremos con los tapones de prueba unidos a los tubos mediante junta elástica, para evitar que la tubería sufriese esfuerzos longitudinales. Éstos se anclaron con los muros de reacción.

Las pruebas de presión de la tubería instalada deberán ser conformes para la aceptación final de los trabajos de montaje efectuados. El procedimiento obedecerá a la norma UNE 805:2000.

Control de calidad

Como acción complementaria al control de calidad del producto terminado, uno de cada 250 tubos será sometido a una prueba de presión hidráulica dentro de los parámetros de calidad del fabricante, según normativa. Se realizaron los siguientes ensayos presenciales por parte de la dirección de obra: Pruebas de estanqueidad de tubos en fábrica y permeabilidad del hormigón por cada diámetro 1200, 900, 800 y 600.

La presión de prueba a aplicar debe ser tal, que la tensión en la pared del tubo sea de –0,5 MPa, teniendo en cuenta las pérdidas de postesado en el momento de realizar la prueba. La presión de prueba se mantendrá un tiempo mínimo de 3 minutos. Durante el ensayo no se producirán fugas ni fisuración. No deberán aparecer en el revestimiento fisuras sensiblemente longitudinales de abertura superior a 0,1 mm en una longitud de 0,30 m ininterrumpidamente.

También a cada uno de estos tubos se le realizó la prueba de permeabilidad del hormigón con resultado satisfactorio.

Trazabilidad

Para los tubos seleccionados y probados en fábrica presencialmente, se requiere al fabricante la trazabilidad completa del tubo:

- Acero y chapa utilizados en las boquillas.

- Camisas.

- Postesados.

- Hormigón núcleo.

- Hormigón revestido.

- Ensayos tubería terminada.

- Otros componentes: cementos, áridos, material aportación, pinturas, resinas y juntas.

Conclusiones

Con la experiencia adquirida en esta obra sobre la tubería postesada con camisa de chapa y junta elástica, se puede concluir que es una solución técnicamente idónea para actuaciones de tubería con presión y diámetros grandes dentro de las obras de riego. Aunque en esta ocasión también y por homogenización de materiales se ha instalado tubería de diámetro 600 mm. Como ejemplo, se ha descrito la utilización de este tipo de tubo en una conducción doble de gran caudal, poco ramificada y en la que se ha buscado en todo momento alineaciones rectas en trazado y con el menor número de piezas especiales.

En resumen, esta tubería engloba las siguientes ventajas, valoradas por el cliente final y proyectista para la elección de dicho material:

- Tubería que utiliza materiales de calidad y buenas prestaciones. El uso de hormigones de calidad y empleo de una consistencia seca que le confieren una mayor durabilidad a la tubería. Así como la utilización de aceros activos de alta resistencia para el zunchado del núcleo.

- Tubería que bajo la hipótesis pésima de carga sus hormigones trabajan a compresión, que es el estado tensional óptimo de estos materiales.

- El comportamiento de los tubos de hormigón con camisa de chapa frente a los esfuerzos ovalizantes es mucho mejor que para otros materiales, ya que tiene mucha rigidez transversal. En cuanto a las acciones exteriores los esfuerzos ovalizantes son absorbidos mejor que cualquier material, por tanto, su tapado es fácil y seguro. En cuanto a las presiones ó depresiones interiores su comportamiento es excelente.

- Sistema de fabricación más eficaz (automatizado) y sin procesos de difícil control o variables.

- Sostenibilidad. La tubería de hormigón postesado con camisa de chapa hace un empleo óptimo de recursos, lo que implica un consumo energético inferior al resto de tuberías. Por lo tanto, el uso de este tipo de tuberías reduce el impacto ambiental de las obras.

- La flotabilidad de la conducción, en caso de inundaciones, es minimizada por el gran peso estructural de la tubería.

- Rapidez en el montaje. Simplemente enchufando, se obtienen grandes rendimientos de montaje (80-120 ml en función del diámetro).

- Alta resistencia a los efectos de impacto. El peligro de pequeños golpes ó deterioros durante el transporte, acopios y montaje son mínimos, incluso se pueden reparar en obra.

- Gran durabilidad y robustez. No necesitan conservación ni mantenimiento.

- No es sensible al efecto de fatiga producida por las variaciones de presión durante su puesta en marcha y servicio continuado de la conducción.

- Las características resistentes del hormigón mejoran con el tiempo. Fabricación de la tubería con cemento sulforresistente en el exterior y el interior que mejora sus características de durabilidad.