Materiales ultrarresistentes reducen la deformación de la camisa del cilindro de los vehículos industriales

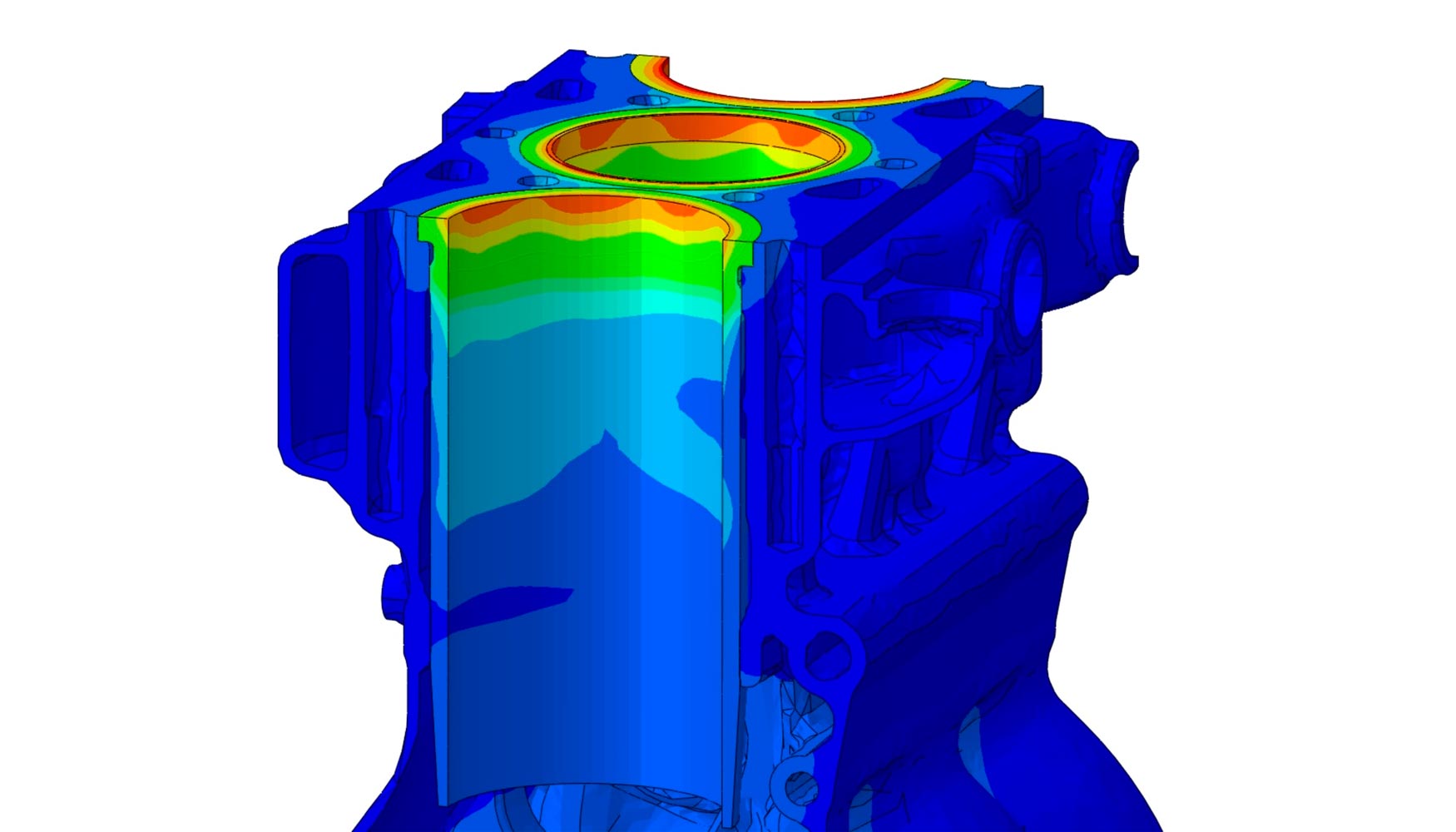

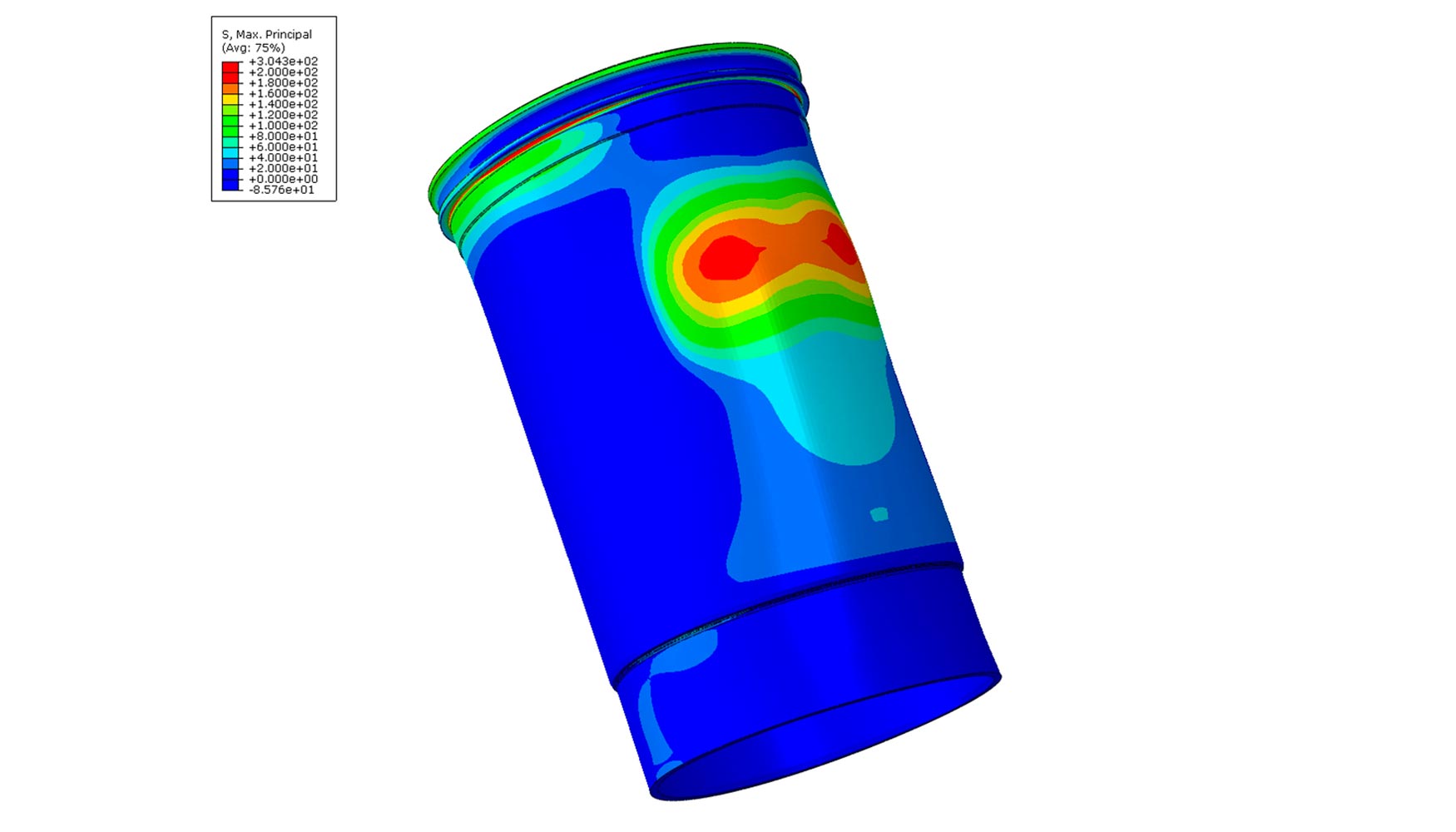

Fabricada con una forma especial de hierro y grafito compactado (CGI), la última fórmula desarrollada por Federal-Mogul Powertrain, denominada GOE330, reduce hasta un 27% la típica deformación del orificio bajo el máximo empuje lateral del pistón, en comparación con los materiales de hierro existentes. Se usa en aplicaciones de revestimientos con un diámetro de orificio de entre 100 y 190 mm.

“La deformación del orificio bajo carga dificulta el sellado entre la camisa y el paquete de aro, lo que conlleva un incremento del consumo de aceite y un mayor desgaste”, ha explicado Gian Maria Olivetti, director de Tecnología de Federal-Mogul Powertrain. “Si se incrementa la tensión del aro para compensar, esto puede acarrear una mayor fricción y consumo de carburante”.

“Al desarrollar nuevos materiales para camisas más resistentes y rígidas, permitimos a nuestros clientes de primer equipo desarrollar motores más eficientes y con mayores picos de presión de los cilindros”, ha seguido Olivetti. “También conseguimos que utilicen camisas más finas permitiendo diseños de motores más compactos”.

El modulo Young (modulo de elasticidad) del GOE330 es más de un 15% mayor que los materiales de camisas de hierro ultra resistentes existentes y, a 270 MPa, su resistencia a la fatiga es aproximadamente un tercio mayor. Se prevé que los desarrollos futuros alcancen niveles incluso más altos de resistencia y rigidez.

El sector fuera de carretera (off-highway) —maquinaria de construcción, agrícola e industrial—, ha sido el primero en reconocer los beneficios de las camisas ultra resistentes, pero Federal-Mogul Powertrain prevé un interés creciente en la tecnología por parte de los fabricantes de motores de los sectores vehículo industrial, generación de energía y naval.

La amplia experiencia de Federal-Mogul Powertrain en desarrollo de materiales de revestimientos así como en simulación y análisis exhaustivos, necesarios para optimizar la geometría de una nueva aplicación de camisa bajo distintas cargas térmicas y mecánicas, se respalda en los resultados del Hydropulser, el banco de ensayos interno de la compañía, que permite reproducir las cargas de fatiga producidas por el empuje lateral del pistón. Un protocolo que se lleva a cabo antes de realizar las pruebas a aplicaciones de motor.

Para asegurar que cada camisa de producción cumple con los mismos altos requisitos de rendimiento que las muestras iniciales, Federal-Mogul Powertrain utiliza un avanzado equipamiento de fabricación de alta calidad para optimizar la tolerancia y perfeccionar el control. “Entendemos que las aplicaciones y los mercados individuales tienen distintas prioridades, por lo que ofrecemos para cada uno de ellos soluciones alternativas”, explica Volker Scherer, director de Revestimientos de Federal-Mogul Powertrain. “Para algunos de nuestros clientes, el revestimiento es un producto en el que el valor y el abastecimiento local son factores clave, otros, con unos objetivos de diseño y requisitos de carga más exigentes necesitan propiedades mecánicas superiores, como los que ofrece el GOE330”.

“Sea cual sea el planteamiento, podemos ayudar a nuestros clientes ofreciendo un ensamblaje completo y optimizado para todo el sistema de potencia del cilindro, incluyendo la camisa, el pistón y el paquete de aro”.